螺紋車床

車削螺紋的螺紋加工機床

螺紋車床是指車削螺紋的螺紋加工機床。其中短螺紋車床、管子螺紋車床和油管接頭螺紋車床等主要用於車削短螺紋工件和石油、地質鑽探用的油管、套管等的螺紋;精密絲杠車床主要用於機床製造業中加工精密螺紋。

短螺紋車床布局與普通車床基本相似。工件與刀具之間的螺紋形成運動不用絲杠,而用裝於床身中間的端面凸輪來完成。凸輪的升程輪廓使刀架前進,車削螺紋;降程輪廓使刀架返回。它能避免一般車床上高速車削螺紋時主軸和絲杠的頻繁正、反向旋轉。

管子螺紋車床一般在主軸箱上設一較大通孔,工件穿過通孔后被位於主軸兩端的兩個卡盤夾緊作迴轉運動。刀具的進給一般有兩種方式:一種是類似普通車床由絲杠帶動位於床身前面的溜板和刀架而實現;另一種是由位於床身中央的溜板上的平梳刀外螺紋切頭(見自動開合螺紋切頭)切入工件並隨之前移而實現。某些加工長管子的機床還帶有工件支承裝置。管子螺紋車床已部分採用了數字控制。工件每轉1轉,刀具按進給脈衝數均勻地移動相當於選定螺距的距離,這對於加工錐螺紋、更換螺距和校正螺距誤差十分方便。這類機床的加工工件最長達15米,直徑最大達400毫米。

油管接頭螺紋車床也可採用數字控制。由於管接頭兩端內錐螺紋旋向不同,並有較高的同心度要求,有的機床上工件夾頭可帶著工件在加工完一端的螺紋後用液壓的方法調頭,以便車削另一端的螺紋。

絲杠車床與普通車床的區別在於母絲杠直徑較大,並置於床身兩導軌之間,而不是在床身的前面。為了提高加工精度,機床帶有螺距誤差校正裝置,主要用於車削精密絲杠。工件螺距誤差每300毫米一般不超過7微米。

無論是哪一型號的普通管螺紋車床,錐度螺紋的加工原理都是相同的,即是在普通車床上,增加一個錐度尺裝置,將中拖板與錐度尺裝置連接,車削錐度時,鬆開錐度尺和床鞍上的鎖緊螺栓,轉到需要的角度后,緊固兩端螺母,並將錐度尺上鎖緊螺釘壓緊錐度尺上的刻度線為錐度的直接讀數。錐度尺裝置調整到某一需要的角度后,靠模拖板在縱向移動的同時聯動作橫向移動,從而實現錐度加工。當不車削錐度時,將套筒退出錐度尺后,鎖緊床鞍上的螺釘。

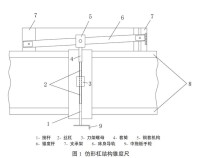

圖1 仿形杠結構錐度尺

仿形杠結構錐度尺如圖所示,錐度桿兩端通過螺栓固定在兩個支承架上,支承架固定在車床床身上,滑套在錐度桿上滑動,滑套架通過套筒、絲杠、絲杠螺母,與刀架聯接,中拖板在做縱向進給的同時,由於錐度尺機構的作用,刀架同時做橫向移動,從而加工出錐度。

錐度尺在安裝時,為使整個機構的工作準確、平穩,需要注意兩點,一是錐度尺錐度桿的水平度,即錐度桿需與車床床身導軌平行,調整的方法可使用打表的方式,將磁性表座固定在中拖板上,測量桿垂直於錐度桿的頂部,手動盤車移動大拖板,檢查並調整錐度桿的平行度;二是錐度桿的軸線需與中拖板絲杠軸線在同一水平面內,這樣就可以確保錐度尺機構的相互受力均在同一個平面內,錐度尺機構產生的橫向的力全部載入到刀架上,不產生垂直的分力,檢查方法可以先找一個基準點,通過在垂直方向上的測量數據進行調整,同樣也是可以增減錐度桿兩端的墊片來進行調整。影響螺紋錐度的部件,從進給運動傳遞的過程可以看出間隙產生的環節,即中拖板滑板間隙→錐度桿與銅套間隙→錐度尺內部間隙→刀架螺母與絲杠間隙→刀架裝夾的剛性變形,間隙的總合越大,輔助進給時間越長,則在工件表面形成的圓柱面越長(就是所謂的讓刀現象)。因此,調整就是將各部件的間隙調整到最小值。調整可以從以上各個產生間隙的部件逐一調整,確保每個部件的運行穩定、暢順無阻滯,最終手動盤車,移動車床的溜板箱,無干涉運作。

a.中拖板滑板間隙,利用楔形條調整滑板與滑板槽間隙;

b.錐度桿與銅套間隙,銅套為開口式,調節銅套兩端螺母的鬆緊度,確保銅套兩端與錐度桿的合適間隙,若錐度桿一端磨損時,可以調頭使用;

d.刀架螺母與絲杠間隙,下刀架螺母為開口式,可以調整螺釘拉緊螺母,以保持適當間隙;

e.刀架裝夾時,鬆緊適當,保證刀架的穩固,以及車刀安裝的穩定。

從實際經驗來看,錐度尺的調整是否正確,可以從兩個方面檢驗出來,一是通過手動盤車,在整個錐度加工範圍內,力度均勻無卡滯現象;另外可以從錐度桿與銅套的磨損情況反映出來,調整正確的話,錐度桿表面及銅套的內表面的磨損痕迹是均勻的,若調整有偏差的話,錐度桿的表面可見一圈圈的接觸痕迹,主要原因就是整個錐度尺機構內部存在內力干涉。

仿形杠結構錐度尺與滑板式仿形結構相比較,總體結構簡單,調整方便,整體剛性雖不及滑板式,但對於石油鑽具的接頭螺紋加工來說,已完全符合API 嚴格的檢驗標準。

1.開車前的檢查

1.1 根據機床潤滑圖表加註合適的潤滑油脂。

1.2 檢查各部電氣設施,手柄、傳動部位、防護、限位裝置齊全可靠、靈活。

1.3 各檔應在零位,皮帶鬆緊應符合要求。

1.4 床面不準直接存放金屬物件,以免損壞床面。

1.5 被加工的工件、無泥砂、防止泥砂掉入拖板內、磨壞導軌。

1.6 未夾工件前必須進行空車試運轉,確認一切正常后,方能裝上工件。

2.操作程序

2.1 上好工件,先起動潤滑油泵,使油壓達到機床的規定,方可開動。

2.3 裝卸工件后,應立即取下卡盤扳手和工件的浮動物件。

2.4 機床的尾架、搖柄等按加工需要調整到適當位置,並緊固或夾緊。

2.5 工件、刀具、夾具必須裝卡牢固。浮動力具必須將引刀部分伸入工件,方可啟動機床。

2.6 使用中心架或跟刀架時,必須調好中心,並有良好的潤滑和支承接觸面。

2.7 加工長料時,主軸後面伸出的部份不宜過長,若過長應裝上托料架,並掛危險標記。

2.8 進刀時,刀要緩慢接近工作,避免碰擊;拖板來回的速度要均勻。換刀時,刀具與工件必須保持適當距離。

2.9 切削車刀必須緊固,車刀伸出長度一般不超過刀厚度的2.5倍。

2.1.0 加工偏心件時,必須有適當的配重,使卡盤重心平衡,車速要適當。

2.1.1. 盤卡超出機身以外的工件,必須有防護措施。

2.1.2對刀調整必須緩慢,當刀光離工件加工部位40-60毫米時,應改用手動或工作進給,不準快速進給直接吃刀。

2.1.3 用銼刀打光工件時,應將刀架退至安全位置,操作者應面向卡盤,右手在前,左手在後。表面有鍵槽,方孔的工件禁止用銼刀加工。

2.1.4 用砂布打光工件外圓時,操作者按上條規定的姿勢,兩手拉著砂布兩頭進行打光。禁止用手指夾持砂布打磨內孔。

2.1.5 自動走刀時,應將小刀架調到與底座平齊,以防底座碰到卡盤。

2.1.6 切斷大、重工件或材料時,應留有足夠的加工余量。

3 .停車操作

3.1 切斷電源、卸下工件。

3.2 各部手柄打倒零位,清點工器具,打掃清潔。

3.3 檢查各部保護裝置的情況。

4 .運行中的注意事項

4.1 嚴禁非工作人員操作機床。

4.2 嚴禁運行中手摸刀具,機床的轉動部分或轉動工件。

4.3 不準使用緊急停車,如遇緊急情況用該按鈕停車后,應按機床的啟動前規定,重新檢查一遍。

4.4 不許腳踏車床的導軌面,絲桿、光桿等,除規定外不準用腳代替手操作手柄。

4.5 內壁具有砂眼,縮孔或有鍵槽的零件、不準用三角刮刮削內孔。

4.6 氣動后液壓卡盤的壓縮空氣或液體的壓力必須達到規定值,方可使用。

4.7 車削細長工件,在床頭前兩面伸出長度超過直徑4倍以上時,應按工藝規定用頂尖。中心架或跟力架支扶。在床頭後面伸出時,應加防護裝置和警告標誌。

4.8 切削脆性金屬或切削易飛濺時(包括磨削),應加防護擋板,操作人要戴防護眼鏡。