氧氣底吹轉爐鍊鋼

氧氣底吹轉爐鍊鋼

氧氣底吹轉爐鍊鋼是通過轉爐底部的氧氣噴嘴把氧氣吹入爐內熔池。

目錄

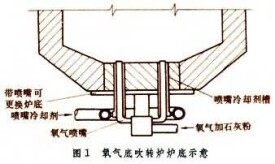

通過轉爐底部的氧氣噴嘴把氧氣吹入爐內熔池,使鐵水冶鍊成鋼的轉爐鍊鋼方法。幾個不同國家所發展的氧氣底吹轉爐鍊鋼法略有不同,名稱也異,德國稱 OBM,法國稱LWS,美國稱Q-BOP。1967年開始在聯邦德國用於工業生產。1978年,世界各國已投產的氧氣底吹轉爐(圖1)年產鋼總能力達到3548萬噸。

氧氣底吹轉爐鍊鋼

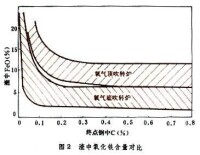

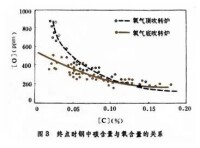

氧氣底吹轉爐由於自底部直接向熔池分散供氧,所以攪拌條件好,氧流和液態金屬的接觸面大,反應迅速,均勻,C-O接近平衡。與氧氣頂吹轉爐相比,吹煉平穩,噴濺少,煙塵量少,爐渣中氧化鐵含量低(圖2)。因此氧氣底吹轉爐的金屬收得率比氧氣頂吹轉爐高1~2%;氧氣和石灰消耗較低,終點的余錳較高,含氧量低,可節省錳鐵等脫氧劑的消耗。

氧氣底吹轉爐鍊鋼

氧氣底吹轉爐鍊鋼

氧氣底吹轉爐鍊鋼

底吹氧的缺點,主要是爐底壽命較短(只有個別廠達到2000爐),設備較頂吹轉爐複雜(多了噴嘴、冷卻系統等)。由於用碳氫化合物作冷卻劑,使得吹煉終點熔池含氫量也較高。近年正在研究新的噴嘴冷卻劑,例如液態二氧化碳等。此外,為了節約能源,增加爐料中的廢鋼比重,有的廠在底吹轉爐上部吹少量氧氣,增加爐氣中一氧化碳燃燒成二氧化碳的部分。