電磁攪拌

電磁攪拌

電磁攪拌,簡稱EMS。是由瑞典ASEA公司首先提出的,1932年Dreyfus博士從法拉第的電磁感應原理中發現,低速移動著的感應磁場能在鋼水中產生強力的攪拌作用,並與Sandvik廠合作,於1948年研製成第一台用於電弧爐鍊鋼的電磁攪拌器,後來該技術逐漸應用於感應熔煉爐、鋼包精鍊爐和連鑄機。電磁攪拌應用於連續鑄鋼是連鑄技術最重要的發展之一。

電磁攪拌的實質就是藉助在鑄坯的液相穴內感生的電磁力強化液相穴內鋼水的運動,由此強化鋼水的對流、傳熱和傳質過程,從而控制鑄坯的凝固過程,對提高鑄坯質量具有積極的作用。

連鑄坯液相穴內鋼水對流運動對消除過熱度、改善鑄坯凝固組織和成分偏析等有重大影響。而鋼水流動的驅動力來自鑄流的動能和外力,前者與澆注方式有關,後者則可以在液相穴的任何位置上外加電磁力即使用電磁攪拌,而後者的影響要遠甚於前者。

用於連鑄過程的電磁攪拌器按其安裝的位置,有如下幾種:

(1) 中間包加熱用電磁攪拌器HEMS:該種電磁攪拌使連鑄過程中的鋼水溫度在液相線溫度以上30℃或40℃,使中間包二次冶金的效果更佳。

(2) 結晶器電磁攪拌器MEMS:是目前各種連鑄機都適用的裝置,它對改善鑄坯表面質量、細化晶粒和減少鑄坯內部夾雜及中心疏鬆有明顯的作用,應用最為廣泛。為不影響液面自動控制裝置的使用,一般安裝在結晶器的下部。

(3) 二冷段電磁攪拌器SEMS:又可分為二冷一段電磁攪拌器S1EMS和二冷二段電磁攪拌器S2EMS。S1EMS安裝在結晶器一段的足輥處,其功能與MEMS類似,兩者不重複使用,由於其更換、維修方便,因此其投資和運行成本比較經濟。S2EMS是促進鑄坯晶粒細化的有效手段,一般與MEMS或S1EMS一起使用。

(4)凝固末端電磁攪拌器FEMS:一般在澆注對碳偏析有嚴格要求的含碳高的鋼種時採用,為保證攪拌效果,其安裝位置要靠近凝固末端,一般在液芯直徑為Φ60-80mm處為佳,並允許調節。

電磁攪拌在典型鋼種生產中的應用

不鏽鋼

當板坯內部的凝固組織不同時,瓦楞狀缺陷會在成品電工鋼板中產生,瓦楞狀缺陷出現在軋制方向。當硅鋼片堆積成鐵芯時,它不僅影響產品外形,而且降低了間隙係數,造成發電機或者變壓器使用性能的降低。電磁攪拌使鋼水在凝固過程中形成等軸晶,並獲得細小和均質的凝固組織。

(1)可能捲入結晶器保護渣,使鑄坯夾雜物含量增加。M - EMS 攪拌能改善鑄坯質量,攪拌強度越大,效果越明顯,但攪拌強度過大,會引起保護渣的捲入,反而使夾雜物含量增加。同時,電磁攪拌還直接影響結晶器液面的檢測效果,目前普遍採取降低攪拌線圈安裝位置來解決這一問題,但使M-EMS 的冶金作用受到了限制。

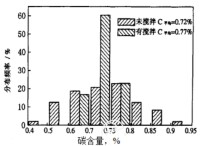

(2)M-EMS 攪拌難以改善高碳鋼的中心碳偏析。下圖為有無電磁攪拌澆鑄含碳0.61%的彈簧鋼大方坯的中心碳偏析比較。從下圖可見,M-EMS攪拌雖然使中心偏析的偏差值和峰值大大降低,但中心偏析的平均值變化不大。因此,僅採用M-EMS攪拌難以使碳的中心偏析得到根本改善。

電磁攪拌