壓力加工

利用金屬塑性變形的生產方法

壓力加工是利用金屬在外力作用下所產生的塑性變形,來獲得具有一定形狀、尺寸和力學性能的原材料、毛坯或零件的生產方法,稱為金屬壓力加工,又稱金屬塑性加工。

1、軋制:金屬坯料在兩個迴轉軋輥的縫隙中受壓變形以獲得各種產品加工方法。靠摩擦力,坯料連續通過軋輥間隙而受壓變形。

2、鍛造:在鍛壓設備及工(模)具的作用下,使坯料或鑄錠產生塑性變形,以獲得一定幾何尺寸、形狀和質量的鍛件的加工方法。

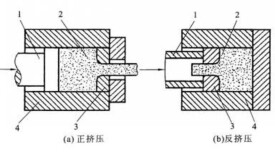

3、擠壓:金屬坯料在擠壓模內受壓被擠出模孔而變形加工方法。

4、拉拔:將金屬坯料被拉過拉拔模的模孔而變形的加工方法。

5、衝壓:金屬板料在沖模之間受壓產生分離或成形。

6、旋壓:在坯料隨模具旋轉或旋壓工具繞坯料旋轉中,旋壓工具與坯料相對進給,從而使坯料受壓併產生連續、逐點的變形。

常見的壓力加工方式有軋制、擠壓、拉拔、自由鍛造、模型鍛造和板料衝壓等,如圖:

常見的壓力加工方式

1 優點:

1、力學性能高:結構緻密,組織改善,性能提高,強、硬、韌度俱高。

2、節省金屬:少、無切削加工,材料利用率高。由於提高了金屬的力學性能,在同樣受力和工作條件下,可以縮小零件的截面尺寸,減輕重量,延長使用壽命。

3、生產效率高:多數壓力加工方法,特別是軋制、擠壓,金屬連續變形,且變形速度很高,所以生產率高。

4、可以獲得合理的流線分佈(金屬塑變是固體體積轉移過程)。

2 缺點:

1、一般工藝表面質量差(氧化)。

2、壓力加工與鑄造方法相比也有不足之處,由於在固態下成形,無法獲得截面形狀,故 不能成型形狀複雜件(相對)。

3、設備龐大、價格昂貴。

4、勞動條件差(強度大、噪音大)。

工業的不斷發展,對壓力加工生產提出越來越高的要求,為此,在傳統成形工藝的基礎上逐漸完善和發展起來了所謂的精密成形工藝,如精密模鍛、擠壓、軋制和超塑性成形、高能高速成形等。

1、精密模鍛

精密模鍛是在普通模鍛設備上鍛制形狀複雜的高精度鍛件的一種模鍛工藝。如精密模鍛鍛傘齒輪,其齒形部分可直接鍛出而不必再經切削加工。精密模鍛件尺寸精度可達IT12~IT15,表面粗糙度Ra值為1.6~3.2 μm。其工藝特點是需精確計算原始坯料尺寸,嚴格按坯料質量下料,並在鍛前仔細清理坯料表面,採用少氧化無氧化加熱法並嚴格控制鍛造溫度和鍛模溫度,利用高精度的鍛模保i證鍛件精度。

2、擠壓

擠壓是將金屬坯料放入模具型腔內,在一定的擠壓力和擠壓速度作用下,迫使金屬從型腔中擠出,以獲得所需尺寸和形狀的製品的塑性成形工藝,所獲製品稱為擠壓件。擠壓不僅被廣泛用於生產各種複雜截面型材,而且用於生產各種鍛件和零件。採用擠壓工藝不但可以提高金屬的塑性,生產出複雜截面形狀的擠壓件,而且可以提高擠壓件的精度,改善擠壓件的內部組織和力學性能,提高生產率和節約材料等。因此,擠壓是一種切削加工的成形方法。

3、超塑性成形

利用金屬材料在特定條件下具有的超塑性進行壓力加工的方法稱為超塑性加工。所謂超塑性,一般是指材料在低的變形速度,一定的變形溫度和均勻的晶粒的條件下,其拉伸變形的伸長率超過100%的現象。凡具有能超過100%伸長率的材料,稱為超塑性材料。常用的超塑性成形材料有鋅合金、鋁合金、鈦合金及高溫合金。超塑性狀態下的金屬在變形過程中不產生縮頸現象,變形抗力只有常態下幾分之一至幾十分之一。因此,此種金屬極易變形,可採用多種工藝方法制出複雜零件。

4、高能高速成形

高能高速成形是一種在極短時間內釋放高能量而使金屬變形的成形方法。高能高速成形主要包括利用火藥爆炸產生化學能的爆炸成形、利用電能的水電成形和利用磁場力的電磁成形。