錐齒輪加工刀具

錐齒輪加工刀具

錐齒輪加工刀具是專用於切削各種錐齒輪齒形的齒輪加工刀具。錐齒輪加工刀具按被切齒輪的種類可分為直齒錐齒輪刀具、弧齒錐齒輪刀具和延長外擺線錐齒輪刀具3類。

專用於切削各種錐齒輪齒形的齒輪加工刀具。錐齒輪加工刀具按被切齒輪的種類可分為直齒錐齒輪刀具、弧齒錐齒輪刀具和延長外擺線錐齒輪刀具3類。

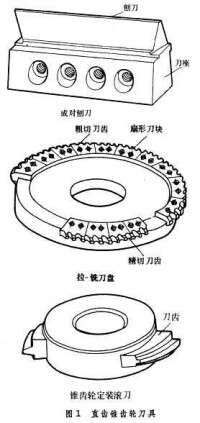

直齒錐齒輪刀具主要有成對刨刀、成對銑刀盤、拉-銑刀盤和錐齒輪定裝滾刀等(圖1)。

錐齒輪加工刀具

成對銑刀盤工作原理與成對刨刀基本相同(見齒輪加工);但刀盤直徑大(150~600毫米)、齒數多,生產率較刨齒高2~4倍。在加工齒輪時,齒數相等的兩把銑刀盤在同一齒槽內分別切出左右側面的齒形。但刀齒互相錯開,一把銑刀盤的刀齒斜插在另一銑刀盤的兩齒間。刀盤的直線切削刃分佈在一個3°30′左右的凹錐面上,因此能方便地切出鼓形齒,有利於嚙合。

拉-銑刀盤用於加工模數為6毫米以下的直齒錐齒輪,刀盤直徑為400~600毫米。刀體上裝有15~17個扇形刀塊,每塊上有4~5個刀齒。粗切刀齒的頂刃逐漸升高,齒升量約為0.1毫米,它們逐漸地切入齒輪的齒槽直到全部深度,粗切刀齒部分最後7個刀齒的頂刃沒有齒升量,只用於修整齒槽的兩側面和槽底。粗切刀齒一般有18~20個,頂刃沒有齒升量。在精切刀齒前的缺口內,可安裝一把成形刀,對齒頂進行倒角。拉-銑刀盤的切削是拉削和銑削的複合過程,是粗、精加工的混合過程。工作時刀盤一面旋轉,同時作左、右往複移動。刀盤轉一轉可切好一個齒槽,生產率很高。拉-銑刀盤的刀齒均製成半徑相等、但圓心位置不同的圓弧。刀齒是鏟背的,用鈍后刃磨前面。

錐齒輪定裝滾刀用於在具有專門附件的滾齒機上加工小模數等高齒直齒錐齒輪,一般有兩個刀齒,相隔180°。它們在按一定的速比轉動時,在兩個不同的位置上分別切出齒槽的兩側。

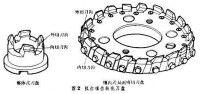

弧齒錐齒輪銑刀盤又稱格利森 (Gleason)銑刀盤,用於加工模數為 0.5~15毫米的弧齒錐齒輪。常用的刀盤公稱直徑為12.7~457.2毫米(1/2~18英寸),共有10個規格。12.7~50.8毫米(1/2~2英寸)的銑刀盤製成整體式,直徑較大的製成鑲齒式(圖2)。銑刀盤可分為粗切刀盤和精切刀盤兩類。粗切刀盤有雙面(裝有內切和外切兩組刀齒)和三面(裝有內切、外切和頂切三組刀齒)兩種。精切刀盤有單面(僅有內切或外切中的一種刀齒)和雙面兩種。粗切刀盤要求刀齒多、剛性好,刀盤背後有支承環承受刀齒的切削力;精切刀盤要求精度高,有墊片和斜楔,可精確調整刀齒的徑向位置。各種刀盤上的刀齒切削刃都是直線形,有一定的齒形角,刀齒須按計算的刀號選用,以得到正確的配對齒形,並採用鏟背式,使刀齒重磨后的徑向位置和齒形角保持不變。隨著高效銑齒機的發展,出現了幾種新型銑刀盤,如粗切用高剛性銑刀盤、楔裝式銑刀盤,此外還有在半滾切法中加工大輪時採用的圓柱刀刀盤和螺旋成形法刀盤等。

錐齒輪加工刀具

錐齒輪加工刀具

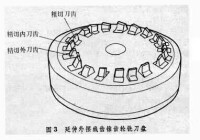

延伸外擺線齒錐齒輪銑刀盤又稱厄利康(Oerli-kon)銑刀盤(圖3),用於以展成法連續分齒加工錐齒輪。銑刀盤上的刀齒分成若干組。每組有粗切刀齒、精切外刀齒和精切內刀齒各一個,三者排列在一條螺旋線上,切齒時一組刀齒切出齒輪上的一個齒槽,下一組刀齒切出下一個齒槽,連續切削,並一次完成粗、精切齒加工。

參考書目

西安交通大學機械製造工藝及其設備教研組編:《齒輪刀具》,中國工業出版社,北京,1965。