天輪

天輪

天輪是礦井立井井架最上方調節鋼絲繩運動方向的定滑輪。作用是撐起連接提升機捲筒和提升容器的鋼絲繩,並引導鋼絲繩轉向。天輪有遊動天輪、井上固定天輪、鑿井及井下固定天輪三種,與天輪配套的鋼絲繩品種包括磷化塗層鋼絲繩、鍍鋅鋼絲繩或光面鋼絲繩。

天輪安設在井架上,供引導鋼絲繩轉向之用。根據結構型式不同可分為兩類:

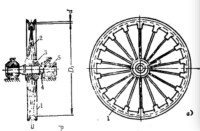

一般直徑3.5m以下的天輪常採用如圖所示的鑄造輻條式。它由鑄鋼(或鑄鐵)輪緣1、圓鋼輪輻2和鑄鋼(或鑄鐵)輪轂3等組成。輪輻呈放射狀,其兩端鑄在輪緣和輪轂內。輪轂用鍵固定在軸4上。在軸上裝有擋環,以防止天輪的軸向移動。直徑2米以內的天輪多鑄為整體,超過2米時則多鑄造為剖分式。

鑄造輻條式天輪

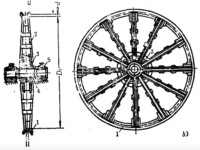

一般直徑4m以上的天輪,為了製造、安裝與運輸的方便,常採用如圖所示的裝配式。它由數段衝壓鋼板輪緣1、型鋼輪輻2和鑄鋼(或鑄鐵)輪轂3等組成。輪輻一端用精製螺栓與輪轂連接,而另一端則用鉚釘與輪緣固定。

輪緣是天輪的工作機構,它有帶襯的與不帶襯的兩種,這兩種類型在我國礦山都採用。襯墊可用木材、舊皮帶、軟金屬或耐磨塑料等製成。由於木襯墊取材和製造容易,故我國礦山採用較多。

天輪直徑的選擇,一般等於卷簡直徑,或按安全規程規定:

天輪

天輪

型鋼裝配式天輪

天輪安裝在井架上,作支撐、引導鋼絲繩轉向之用,根據煤炭工業部標準,天輪分為下列三種:

1.井上固定天輪,

2.鑿井及井下固定天輪,

3.遊動天輪。

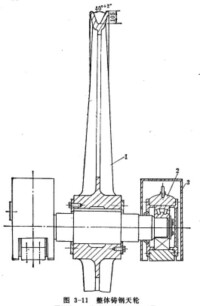

其結構型式也分為三種類型:直徑為3500毫米時採用模壓焊接結構。(如圖3-10);當直徑D≤3000毫米時,採用整體鑄鋼結構(如圖3-11),直徑為4000毫米時,採用模壓鉚接結構。

天輪

國內還有相當數量的礦井採用帶襯的鑄鐵天輪,利用木材、舊皮帶以及塑料等作為襯墊。採用這些軟性襯墊的目的是為了增加鋼絲繩的使用壽命。但是,使用經驗證明,這種辦法也不盡理想,這是因為:

1.襯墊磨損很快,幾個月就要更換一次,嚴重時,十幾天就要更換。

2.增加了輪緣的重量,由於慣性的加大,在起動和停車時,反而加劇了鋼絲繩相對於天輪的滑動,

3.增加了天輪的維修工作量,襯塊安裝、維護不當時襯塊從輪緣中掉出,還會引起事故。

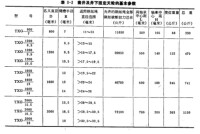

天輪參數

天輪直徑的選擇,根據《煤礦安全規程》規定,對於地面設備,若鋼絲繩與天輪的圍抱角大於90°時,D≥80d,D≥1200δ;若圍抱角小於90°,則D≥60d;D≥1200δ。對於井下設備,若圍抱角大於90°,則D≥60d,D≥900δ;若圍抱角小於90°,則D≥40d;D≥900δ。(Dt-天輪直徑,d-鋼絲繩直徑,δ-最粗鋼絲直徑)。

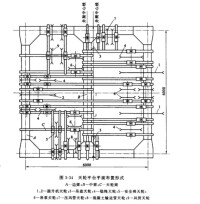

我國鑿井用的標準井架多為金屬亭式井架,天輪平台位於鑿井井架頂部,是由4根邊梁和l根中間主梁組成的“日”字形平台結構。在天輪平台上設置天輪,天輪由天輪梁支承,並直接承受全部提升物料和懸吊掘砌設備的荷載。天輪平台的邊梁和中梁通稱為主梁,在邊梁和中樑上設置支承天輪的天輪梁,有時還有用來支承天輪梁的支承梁,天輪梁和支承梁通稱為副梁。天輪平台的布置主要是將井內各提升、懸吊設備的天輪妥善布置在天輪平台上,充分發揮鑿井井架的承載能力,合理使用井架結構物。天輪平台的平面布置形式如圖所示。

天輪平台平面布置形式

1.天輪平台中間主梁軸線必須與鑿井提升中心線互相垂直,使鑿井期間的最大提升動荷載與井架最大承載能力方向一致,並通過主梁直接將提升荷載傳遞給井架基礎。

2.天輪平台中梁軸線應離開與之平行的井筒中心線一段距離,並向提升吊桶反向一側錯動,以便使吊桶提升改為罐籠提升時,將提升鋼絲繩平移至井筒中心線處,提升天輪無需跨越天輪平台主梁,天輪軸承座無需抬高,便於鑿井期間在井筒中心線處設置吊盤懸吊天輪。錯開距離最大控制在450mm以內,以吊盤懸吊天輪和臨時罐籠提升天輪不碰撞天輪平台主梁為原則。

3.天輪平台另一個中心線和另一個井筒中心線可以重合,也可錯開布置,應視鑿井期間主提升卸矸操作是否方便、開巷期間臨時罐籠出車線路是否便於從井架下面通過而定。當鑿井期間主提升為雙鉤提升時,往往採取天輪平台中心線與井筒中心線錯開,而與提升中心線重合的布置方式。

4.天輪平台上各天輪的位置及天輪的出繩方向,應根據井內設備的懸吊鋼絲繩落繩點位置、井架均衡受載狀況、地面提絞布置以及天輪平台設置天輪梁的可能性等因素綜合考慮后選定。

5.用兩台鑿井絞車懸吊同一設備(除吊盤外)時,兩個天輪應布置在同一側,使出繩方向一致,以便集中布置鑿井絞車和同步運轉。雙繩懸吊的管路盡量採用雙槽天輪懸吊。

7.盡量採用通梁或相鄰兩個天輪共用一根支承梁,以減少天輪梁數目。

8.懸吊繩與梁構件的間隙應不小於50mm,天輪與各構件間的距離應不小於60mm。

9.天輪布置應使井架在相對方向的受力基本均勻。