淬火油

一種工藝用油

淬火油是一種工藝用油,用做淬火介質。

油在550~650℃範圍內冷卻能力不足,平均冷卻速度只有60~100℃/s,但在200~300℃範圍內,緩慢的冷卻速度對於淬火來說非常適宜。油用於合金鋼及小截面碳鋼淬火,既可以得到滿意的淬硬性和淬透性,又可防止開裂和減少變形。為了滿足熱處理的工藝要求,淬火用油應具備下列特點:①較高的閃點,以減少起火的危險;②較低的粘度,以減少油附著在工件上造成的損失;③不易氧化,性能穩定,以減緩老化,延長使用壽命。

良好的冷卻性能

冷卻性能是淬火介質重要的性能,它的好壞直接影響到淬火零件的質量,良好的冷卻性能可保證淬火后的零件具有一定的硬度和合格的金相組織,可以防止零件變形和開裂。

高閃點和燃點

淬火時,油的溫度會瞬時升高,如果油的閃點和燃點較低,可能發生著火現象。因此淬火油應具有較高的閃點和燃點。通常閃點應比使用油溫要高出60-80℃。

良好的熱氧化安定性

淬火油長期在高溫和連續作業的苛刻條件下使用,要求油品具有良好的抗氧化、抗熱分解和抗老化等性能,以保證油品的冷卻性能和使用壽命。

低粘度

油品的粘度與它的附著量、攜帶損失和冷卻性能有一定的關係。在保證油品冷卻性能和閃點的前提下,油品的粘度應儘可能小,這樣既可以減少攜帶損失,又便於工件清洗。

水份含量低

油品中的過量水份會影響零件的熱處理質量,造成零件軟點、淬裂或變形,也可能造成油品飛濺,發生事故。因此一般規定淬火油中的含水量不超過0.05%。

其他特性

除了上述特性外,淬火油還應無毒、無味、易處理、對環境無污染,並使淬火后的工件表面光亮。

其他淬火介質連介紹

1.對淬火槽的管理

新淬火槽在使用之前要清理乾淨,不含水。舊淬火槽在使用之前要清除油泥、氧化皮和炭黑等雜物,不含水。加入淬火油后,要進行脫水和脫氣處理。在配製淬火油和運輸時,會有空氣的混入。另外,還有水分在淬火油中的溶解。使用前加熱到使用溫度,保持一、二個班次即可。

淬火槽應該有冷卻和加熱裝置。溫度應該控制在規定的範圍內,盡量使用溫度不要偏高。

淬火槽應該有攪拌裝置。以螺旋槳攪拌為好,其次是循環油泵,最好不用氣泵。攪拌程度要適中,而且有效,使淬火區的溫度均勻一致。

淬火槽應該定期清理。一般為半年到一年。平時要注意防止淬火油的污染。

2.避免使用溫度過高或過低

淬火油的使用溫度應該在60-80℃。有人認為,油的溫度高例如120℃,則運動粘度小,流動性好,會提高冷卻能力。其實運動粘度的下降引起特性溫度的下降,油的溫度高則工件和油溫的溫度梯度變小,從而降低了冷卻能力。另外,溫度高淬火油劣化快。

也有人認為,油的溫度低例如10℃,則工件和油溫的溫度梯度變大,會提高冷卻能力。其實運動粘度的增加,阻止淬火油的正常流動,反而降低的冷卻能力。而且由於運動粘度大,工件帶出淬火油也會增加。

3.不要使用機械油代替淬火油

目前,在工廠中仍然大量使用機械油代替淬火油,一方面出於成本的考慮:另一方面,是由於習慣。專用的熱處理油都添加抗氧劑,大大地提高了使用壽命,為國家節省大量的能源物資。另外,專用的熱處理油在產品質量、操作環境等方面都有優勢。

4.除水

淬火油中的水有三種狀態:沉積的水、懸浮的水和溶解或乳化的水。沉積的水對淬火油的冷卻能力影響不大。但在一定的條件下,如溫度、攪拌和乳化劑等都會將沉積的水轉變為溶解或乳化的水。高粘度的油中水常呈懸浮的狀態。對淬火油的冷卻能力有影響的是溶解或乳化的水。在運輸和儲存過程中,油中可能混入一些水。水在油中的溶解度很小,通常不超過0.04%(體積),而乳化劑的作用是非常強大。把這些水除去非常困難,一般可以用加熱的方法將水除去。油中的水不可以通過自然沉降而完全除去,因此,要特別維護好淬火槽,不能有水的混入。

5.清除炭黑和氧化皮

炭黑和氧化皮都是吸附劑,吸附淬火油中的添加劑,加速淬火油性能的變壞。因此,定期清除炭黑和氧化皮,對淬火油的維護十分重要。在清除炭黑和氧化皮的同時,將油泥一起清除也會提高淬火油的質量

6.對淬火油的改良

淬火油在長期使用過程中性能會發生變化,消除這些負面影響的最快捷的方法是加入複合劑。加入複合劑,可以恢復和改進淬火油的冷卻性能、光亮性能和抗氧化性能,加入複合劑是改造淬火油最強有力的手段,而且費用低。

7.解決好環保問題

在淬火過程中,淬火油產生的油霧以及灑落在地上的散油都對環保和人身構成危害。目前的方法是搞好通風,及時清掃地面。從長遠上講,應該對油霧進行凈化處理。

條件許可時,應盡量採用較為環保的淬火油。

還有一個解決方案,就是以水代油,採用PAG或其它水溶性淬火介質部分代替淬火油。

一般採用各種礦物油(如全損耗系統用油)作為淬火介質。油作為淬火介質的最大優點是:相對水而言,在淬火冷卻過程中,能在較高溫度進入冷卻速度較緩慢的對流階段,有利於減少工件的淬火變形和開裂傾向。

普通淬火油的缺點是:

(1)油的冷卻能力要比水小得多,特別是在(500、650℃)溫度範圍內的冷卻速度不足,而此溫度段又正是過冷奧氏體最不穩定的鼻尖區域。因此,使用時常需攪拌,以增加冷卻能力,但有時也會增加工件變形程度。

(2)作為淬火介質的礦物油,要求具有較高的閃點。否則,在使用時著火的危險較大,安全性差。

(3)產生油煙污染環境。

(4)淬火油(包括各種新型淬火油)經長期使用後會變質,冷卻能力下降,從而影響工件的淬火質量。如:淬不透、淬不硬,產生軟點等。普通淬火油只適用於過冷奧氏體穩定性高、淬透性好的各類合金鋼及截面小於5mm的碳鋼工件淬火。

高速淬火油是指那些在高溫區冷卻速度得到提高的淬火油。獲得高速淬火油的基本途徑有兩種:

(1)合理選取不同類型和不同粘度的礦物油,以適當的配比相互混合,獲得高速淬火油。

(2)在普通淬火油中加入添加劑,獲得高速淬火油。

高速淬火油適合於截面較大的碳鋼或低合金工件,使用溫度為20~80℃,溫度不易太高,以防加速老化,油中嚴禁滲入水分,以免影響冷卻效果。

光亮淬火油是一種能在可控氣氛下使淬火工件表面保持光亮的淬火油。它是在礦物油中加入不同性質的高分子添加物(如光亮劑、抗氧化劑等)調製而成的。光亮淬火油的使用溫度為20~80℃。油中嚴禁混入水分及其他油品。

光亮淬火油適用於在可控氣氛下加熱后鋼件的淬火冷卻。

真空淬火油是普通淬火油經真空蒸餾、真空脫氣等一系列處理后,再加入催冷劑、光亮齊和抗氧化劑等配製而成的。

它適用於軸承鋼、工模具鋼、結構鋼及合金滲碳鋼的淬火冷卻。

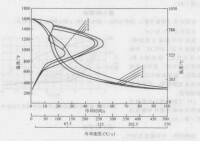

1.幾種不同油品的冷卻曲線和冷卻速度曲線(右圖所示)

幾種不同油品的冷卻曲線和冷卻速度曲線

1)淬火常用的全損耗系統用油,主要包括L—ANl5油(10號機械油)、L—AN22油(20號機械油)、L—AN46油(40號機械油)和L—ANl00油(50號機械油)等。前三者適用於普通淬火,後者適用於分級淬火等。

2)中速淬火油(普通淬火油),是在全損耗系統用油中添加催冷劑、抗氧化劑、表面活性劑等調製而成的。添加劑含量一般為2.5%一3.5%(質量分數)。

3)全損耗系統用油+10%(質量分數)添加劑的淬火油,冷速界於中、快速淬火油之間。

4)快速淬火油是添加效果更好的催冷劑調製而成的。

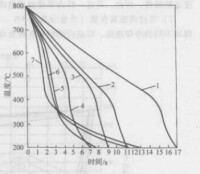

真空淬火油冷卻特性與真空度的關係

右圖解析:

性能指標:50℃時的黏度為20~25mm/s,閃點(開口)為170℃,凝固點為-10℃等。

試樣:西8mm×24mm銀棒。

冷卻特性如下:

1)隨真空度增加,真空淬火油的冷卻速度也增加,特別在真空度為50kPa以上時冷卻速度急劇增加。

2)真空度為26.6kPa以下時,從400℃左右開始冷卻速度增加;然而,真空度為50kPa以上時,從400℃左右開始冷卻速度減緩。