管狀結構

管狀結構

管狀結構是一種中空柱狀結構,工程上存在許多內腔封閉或半封閉的小直徑細長管狀結構,其中有些內腔結構屬關鍵承力結構,對使用安全至關重要。由於減輕重量和滿足功能等方面的特殊要求,內腔結構在飛機上的應用尤其廣泛,如平尾大軸和起落架支柱等。由於內腔結構具有封閉性,腐蝕介質難以進入。

圓管、方管等管狀結構受軸向的壓縮作用,是工程上常見的一種結構受力形式。由於幾何尺寸、邊界條件和材料特性的不同,管狀結構可以發生5種不同的失效模式:漸進屈曲、整體失穩、翻轉、膨脹和劈裂。

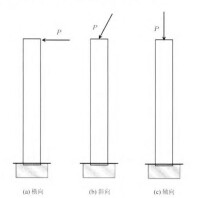

管狀結構是工程上常用的結構承載構件,廣泛在機械、土木結構設計中。以承受載荷方向劃分,管狀結構的載荷可以分為橫向載荷、軸向載荷以及斜向載荷3種,如圖1所示。橫向載荷是指載荷方向垂直於管的軸線。在橫向載荷作用下,管狀結構的力學響應和梁很接近,因此彈性範圍內可以作為具有特殊截面(空心截面)的梁進行受力和變形分析,而塑性範圍內的分析則更為複雜。軸向載荷是指載荷沿著管的軸線方向,拉伸或者壓縮。斜向載荷可以分解為軸向載荷和橫向載荷,故其變形相當於軸壓和橫壓兩種變形模式的組合結果。考慮到管材在3種載荷作用下的力學響應區別很大,研究中的綜述對象只限於受軸向壓縮載荷作用的空心管。

若軸向載荷比較小,管材的變形則在彈性範圍內,這是大多數工程中比較常見的情況。工程師們通常會採用一個保守的安全係數,保證結構的受力在彈性範圍內,這種情況下,外載荷與結構變形之間遵循廣義上的胡克定律,屬於線性小變形範圍內的力學分析,相對來說比較簡單。但在實際應用中,結構可能遭遇超過彈性極限的載荷,如汽車正面碰撞時,其前縱梁的載荷超過彈性極限載荷,發生大的塑性變形,對汽車本身甚至乘客造成損害。與彈性響應不同,塑性響應對應不可恢復的塑性能量耗散,以及殘餘的塑性變形。顯然塑性變形是非線性的,且與變形歷史相關。因此,變形模式不同,其結構響應會有很顯著的差別。

圖1 管狀結構的載荷

圖2 軸壓圓管失效模式

對於軸壓作用下的圓管變形模式的理論研究,主要集中於圓環模式和鑽石模式,而混合模式可以看作是由兩種模式的組合結果。

圖3整體失穩狀態下圓管的變形示意圖

對於能量吸收構件來說,需要遵循的普遍原則是,要以可控制的方式耗散外部輸入的能量。若不考慮質量小、比能量吸收率高和造價低的因素,最重要的因素是:

(1)反力的峰值有限(最好為恆定的反作用力);

(2)較長的行程,因此反力對位移積分后對應更大的能量吸收;

(3)穩定和可重複的變形模式。

從這幾個方面來講,膨脹管、劈裂管及翻轉管具有比較大的優勢。而漸進屈曲若能去掉不受歡迎的初始峰值載荷(如加合理的觸發機構),也是相當不錯的選擇。整體失穩只在很局部的區域存在塑性變形,這種變形的局部化使其他部分對能量吸收的貢獻很小。因此,整體失穩作為能量吸收構件顯然並不是好的備選方案。但作為承載構件,很多結構在衝擊載荷下都會發生整體失穩,如汽車縱梁在縱向事故中的變形。因此,作為常用的結構,如何在保持其承載能力的前提下,提高其碰撞安全性,是有意義的研究課題。

從圓管在軸壓作用下變形過程中管長變化來看,只有膨脹管發生周向的塑性變形,管長基本不發生變化;其他幾種失效模式,管長均發生明顯變化,其中劈裂模式的變化最劇烈,甚至可以高達90%。因此,在能量吸收構件設計和選擇時,也需要考慮空間的許可條件來選擇合適的形式。從工程應用方面來看,漸進屈曲不需要附加觸

發模具,實際生產方便,且漸進屈曲的變形局限於軸向,不會發生很大的橫向變形,故也可用於做夾芯結構的芯層。而膨脹管、劈裂管和翻轉管由於其平台力穩定,振蕩較小,可用於汽車、火車、飛機座椅等防撞部件的設計上。總的來講,軸向壓縮的管是工程中再常用不過的結構形式。

大量的實驗研究證明用複合材料結構作為能量吸收元件要比一些常用的金屬材料結構具有較高的能量吸收能力,並且壓潰載荷分佈均勻。複合材料管狀結構作為能量吸收元件已經在航天、航空、各類運輸系統、建築和運動器材等其它防護裝置方面得到越來越廣泛的應用。複合材料結構的能量吸收機理和能力既不同於傳統的剛度、強度等機械性能,也不同於複合材料結構在載荷作用后的損傷表徵和剩餘強度。因此,不論是研究的目標還是研究的手段,都有其獨特之處。許多研究結果表明複合材料結構的能量吸收機理與壓潰(塌陷)形態不同於金屬結構。纖維的斷裂及其擴展方向、基體的開裂以及纖維與基體界面的連接強度是影響複合材料結構能量吸收機理和壓潰(塌陷)形態的因素。研究主要綜述了有關複合材料管狀結構在軸向壓縮載荷和橫向彎曲載荷作用下的壓潰(塌陷)破壞模式和能量吸收機理,纖維材料和基體材料的性質、結構成型工藝、結構的幾何參數、纖維的增強方向和鋪層次序以及實驗環境對結構的能量吸收能力、破壞模式和能量吸收機理的影響,以及某些有關複合材料管狀結構能量吸收能力的理論預測方法。

(1)軸向載荷下壓潰破壞模式通過大量的實驗觀察得出:

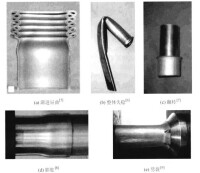

圖4 複合材料管狀結構的軸向壓潰模式

b)某些熱脆性複合材料管狀結構在軸向載荷作用下,管內的縱向裂紋將沿著管子的周向迅速擴展而方錐形管子四角處的縱向裂紋也將沿管子的周向迅速擴展從而發生突然的脆性斷裂破壞,如圖4(d,e)。所示此種壓潰模式是一種非穩定的破壞模式並使其能量吸收能力大大降低。

c)通過對非常薄的複合材料圓管和半形小於15°的方形錐管進行軸向壓潰破壞試驗,發現該類型複合材料管子在軸向壓潰過程中產生變形鉸並繞著該鉸產生摺疊如圖4(f)。

複合材料增強金屬內襯管子在軸向載荷作用下的壓潰破壞模式主要為:

圖5 纖維增強金屬內襯管的軸向壓潰模式

b)當複合材料增強金屬管子的界面連接強度較弱時,纖維增強層將與金屬內襯脫層分離導致該結構壓潰破壞如圖5c所示。

c)當金屬內襯材料的延性較差時,將呈現花瓣狀壓潰破壞模式或突然脆性斷裂如圖5b和圖5d所示。

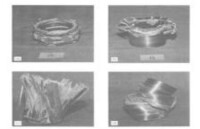

(2)彎曲載荷作用下塌陷破壞模式

圖6 複合材料矩形管在彎曲載荷作用下的宏觀破壞模式

(3)複合材料管結構能量吸收機理

隨著複合材料管狀結構的壓潰(塌陷)變形發生和持續,其結構內的初始微裂紋開始不斷擴展,並導致結構呈現出的最終宏觀破壞模式:層合結構的分層,橫向剪切破壞帶以及縱向和橫向裂紋帶並伴隨著結構的能量耗散(吸收)。導致複合材料層合圓管壓潰破壞的機理主要有三種形式:1)分層彎曲,2)橫向剪切,3)局部屈曲,如圖6。所示分層彎曲破壞機理的特徵表現為層合結構在平行於複合材料管狀結構縱向出現多層分層或裂紋,其分層長度和裂紋長度遠大於該複合材料結構層的厚度。伴隨著結構壓潰變形過程,分層摺疊彎曲擴展的新的分層表面與軸向載荷平板表面發生的相對摩擦力是該結構在此種壓潰破壞模式下能量耗散的一種因素。橫向剪切破壞機理的主要特徵為:沿垂直於層合結構橫截面的方向呈現多處短的並穿透結構層厚度的楔形縱向裂紋和部分纖維層之間較短的縱向裂紋。橫向剪切破壞形態的能量吸收機理是源自穿透結構層的楔形縱向裂紋沿縱向擴展以及分離的纖維束(板條)子層沿管子的周向發生彎曲斷裂時的能量耗散。對於延性較好的纖維增強複合材料結構而言局部屈曲纖維層的壓縮邊呈現較大的塑性變形而在拉伸邊則將纖維層撕裂產生局部分層。

圖7 複合材料矩形管在彎曲載荷作用下壓縮區域的細觀破壞模式

研究結果指出碳纖維增強的熱脆性成型圓管的能量吸收能力要遠大於玻璃纖維和有機纖維(Kevlar)增強的熱脆性成型圓管的能量吸收能力。實驗結果發現二維三軸編織複合材料具有高的平面剪切剛度和強度,高的損傷容限和良好的抗扭曲變形的能力。適當的Kevlar纖維和玻璃纖維或碳纖維混雜在三軸編織複合材料圓管結構中,可以提高該混雜纖維增強複合材料圓管結構能量吸收能力。通過對複合材料增強金屬圓管能量吸收能力和軸向壓潰長度的理論預測分析和計算,發現金屬內襯材料的機械性質也將影響複合材料增強金屬圓管的軸向壓潰破壞模式。

研究載入速率對於複合材料結構在壓潰變形過程中形成的層間分層表面之間磨擦機理的影響。並且指出,在動態載荷作用下薄壁的玻璃纖維/聚脂複合材料圓管、方管和錐型管的能量吸收能力低於其相應結構在靜態載荷作用下的能量吸收能力。研究環境溫度、濕度和界面強度對玻璃纖維布/環氧複合材料管子壓潰破壞模式及其能量吸收能力的影響,試驗結果表明隨著結構的溫度升高複合材料圓管的能量吸收能力將降低。另外複合材料管狀結構的能量吸收能力還將隨著材料的水份增加而降低。

以實驗觀察為基礎,建立相應的理論預測模型通過合理的計算方法和優化設計使得該類結構具有最大的能量吸收能力,一直是該領域的研究工作者非常關注的焦點。基於一個在彈性基體上的柱屈曲方程,給出複合材料圓管結構壓潰(蹋陷)力的理論預測公式。以分層內、外摺疊彎曲壓潰破壞模式為依據給出了理論預測複合材料圓管在壓潰過程中結構吸收能量的解析表達式。利用有限元計算方法來預測複合材料圓管的壓潰載荷。利用DYNA3D應用程序軟體包計算各種幾何參數的複合材料管狀結構的軸向壓潰載荷,並且指出利用有限元程序來預測複合材料管狀結構的壓潰模式的難點和應注意的地方。

通過對近年來有關複合材料管狀結構能量吸收機理和壓潰(蹋陷)破壞模式能量吸收能力的主要研究回顧,可以看出複合材料結構的能量吸收機理和壓潰(蹋陷)破壞模式遠比金屬結構件複雜、並有許多問題有待進一步的深入研究。如:

a)纖維材料的紡織結構和不同類型纖維材料的混雜效應以及界面的連接強度對結構破壞模式和能量吸收能力的影響。

b)纖維增強金屬管狀結構的能量吸收機理和壓潰(蹋陷)破壞模式和理論預測方法的進一步深入的研究。

c)各種實驗環境對複合材料管狀結構件壓潰(蹋陷)破壞模式和能量吸收能力的影響。

d)組份材料的微觀破壞機理與複合材料管狀結構的能量吸收能力之間的關係。