金屬粉末

金屬粉末

金屬粉末是指尺寸小於1mm的金屬顆粒群。包括單一金屬粉末、合金粉末以及具有金屬性質的某些難熔化合物粉末,是粉末冶金的主要原材料。

金屬粉末

圖2 不同方法生產的金屬粉末形狀

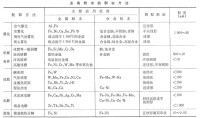

圖表:金屬粉末的製取方法

利用還原劑奪取金屬氧化物粉末中的氧,而使金屬被還原成粉狀。氣體還原劑有氫、氨、煤氣、轉化天然氣等。固體還原劑有碳和鈉、鈣、鎂等金屬。氫或氨還原,常用來生產鎢、鉬、鐵、銅、鎳、鈷等金屬粉末。碳還原常用來生產鐵粉。用金屬強還原劑鈉、鎂、鈣等,可以生產鉭、鈮、鈦、鋯、釩、鈹、釷、鈾等金屬粉末(見金屬熱還原)。用高壓氫氣還原金屬鹽類水溶液,可製得鎳、銅、鈷及其合金或包覆粉末(見濕法冶金)。還原法製成的粉末顆粒大多為海綿結構的不規則形狀。粉末粒度主要取決於還原溫度、時間和原料的粒度等因素。還原法可製取大多數金屬的粉末,是一種廣泛應用的方法。

圖3 霧化法

圖4 二流霧化法

將熔融金屬霧化成細小液滴,在冷卻介質中凝固成粉末(圖3)。圖4廣泛應用的二流(熔體流和高速流體介質)霧化法是用高壓空氣、氮氣、氬氣等(氣體霧化)和高壓水(水霧化)作噴射介質來擊碎金屬液體流。也有利用旋轉盤粉碎和熔體自身(自耗電極和坩堝)旋轉的離心霧化法,以及其他霧化方法如溶氫真空霧化、超聲波霧化等。由於液滴細小和熱交換條件好,液滴的冷凝速度一般可達到100~10000K/s,比鑄錠時高几個數量級。因此合金的成分均勻,組織細小,用它製成的合金材料無宏觀偏析,性能優異。氣霧化粉末一般近球形,水霧化可製得不規則形狀。粉末的特性如粒度、形狀和結晶組織等主要取決於熔體的性能(粘度、表面張力、過熱度)和霧化工藝參數(如熔體流直徑、噴嘴結構、噴射介質的壓力、流速等)。幾乎所有可被熔化的金屬都可用霧化法生產,尤其適宜生產合金粉末。此法生產效率高,並易於擴大工業規模。目前不僅用於大量生產工業用鐵、銅、鋁粉和各種合金粉末,還用來生產高純凈度(O2<100ppm)的高溫合金、高速鋼、不鏽鋼和鈦合金粉末。此外,用激冷技術製取快速冷凝粉末(冷凝速度>100,000K/s)日益受到重視。用它可以制出高性能的微晶材料(見快冷微晶合金)。

在金屬鹽水溶液中通以直流電、金屬離子即在陰極上放電析出,形成易於破碎成粉末的沉積層。金屬離子一般來源於同種金屬陽極的溶解,並在電流作用下自陽極向陰極遷移。影響粉末粒度的因素主要是電解液的組成和電解條件(見水溶液電解)。一般電解粉末多呈樹枝狀,純度較高,但此法耗電大,成本較高。電解法的應用也很廣泛,常用來生產銅、鎳、鐵、銀、錫、鉛、鉻、錳等多種金屬粉末;在一定條件下也可製取合金粉末。對於鉭、鈮、鈦、鋯、鈹、釷、鈾等稀有難熔金屬,常採用複合熔鹽作為電解質(見熔鹽電解)以製取粉末。

主要是通過壓碎、擊碎和磨削等作用將固態金屬碎化成粉末。設備分粗碎和細碎兩類。主要起壓碎作用的有碾碎機、輥軋機、顎式破碎機等粗碎設備。主要起擊碎和磨削作用的有錘碎機、棒磨機、球磨機、振動球磨機、攪動球磨機等細碎設備。機械粉碎法主要適用於粉碎脆性的和易加工硬化的金屬和合金,如錫、錳、鉻、高碳鐵、鐵合金等,也用來破碎還原法製得的海綿狀金屬、電解法製取的陰極沉積物;還用於破碎氫化后發脆的鈦,然後再脫氫製取細鈦粉。機械粉碎法效率低,能耗大,多作為其他制粉法的補充手段,或用於混合不同性質的粉末。此外,機械粉碎法還包括旋渦研磨機,它靠兩個葉輪造成渦流,使被氣流所夾裹的顆粒相互高速碰撞而粉碎,可用於塑性金屬的碎化。冷流破碎法是用高速高壓惰性氣體流載帶粗粉噴射到一金屬靶上。由於在噴嘴出口處氣流產生絕熱膨脹,溫度驟降至0℃以下,使具有低溫脆性的金屬和合金粗粉粉碎成細粉。機械合金化法是用高能球磨機將不同的金屬和高熔點化合物研磨成為固溶或精細彌散的合金狀態。

將某些金屬(鐵、鎳等)與一氧化碳合成為金屬羰基化合物,再熱分解為金屬粉末和一氧化碳。這樣製得的粉末很細(粒度為幾百埃至幾個微米),純度很高,但成本也高。工業上主要用來生產鎳和鐵的細粉和超細粉,以及Fe-Ni、Fe-Co、Ni-Co等合金粉末。

在高溫下使碳、氮、硼、硅直接與難熔金屬化合。還原-化合法則是用碳、氮、碳化硼、硅與難熔金屬氧化物作用。這兩種方法都是常用的生產碳化物、氮化物、硼化物和硅化物粉末的方法。

小於10μm 的微細粉末和超細粉末由於成分均勻、晶粒細小、活性大,在製造材料(如彌散強化合金、超微孔金屬、金屬磁帶)和直接應用(如火箭的固體燃料和磁流體密封、磁性墨水等)方面有著特殊的地位。製造這類粉末除應用羰基法、電解法外,還應用真空蒸發冷凝法和電弧噴霧、共沉澱復鹽分解、氣相還原等方法。

包覆粉末在熱噴塗、原子能工程材料等特殊用途方面日益顯示出優異性。採用氣相和液相沉積兩類化學制粉方法,如氫還原熱離解、高壓氫還原、置換、電沉積等方法,可以製取金屬和金屬、金屬和非金屬混合的各種包覆粉末。

金屬粉末可作為粉末冶金製品的原料,也可以直接應用。

用於這方面的金屬粉末主要有鐵、鎢、鉬、銅、鈷、鎳、鈦、鉭、鋁、錫、鉛等粉末,消耗量約佔金屬粉末總產量的2/3以上。

金屬粉末的直接應用十分廣泛。例如:

①焊條、火焰切割工藝用鐵粉。

②噴塗、噴焊、熔燒焊用Ni-Cr-B-Si、Fe-Cr-B-Si、Co-Cr-W等合金粉末和鎳包鋁或三氧化二鋁、鎳或鈷包碳化鎢等包覆粉末。用以強化工件表面的耐磨、耐熱和耐蝕性能。

③火箭固體燃料用超細鋁粉。

④催化劑用鎳、鐵、鈷粉。

⑤離合器、錄音帶、複印機用磁性粉末,如鐵基合金粉等。

⑥炸藥、焰火用鐵、鎳、鈷、錳、鎂、鋁、鋁鎂合金等粉末。

⑦脫氧劑、化學試劑、金屬熱還原劑、置換劑等用鋁、鎂、鐵粉等。

⑧表面著色、裝飾、塗料顏料、油漆用鋁、銅等粉末。

⑨表面加工用鋼丸、青銅噴丸等。

⑩金屬電化學沉積用鐵粉和銅粉。

第一章金屬粉末行業特性分析

一、金屬粉末行業競爭格局

二、金屬粉末行業進入壁壘

三、金屬粉末行業經營模式

四、金屬粉末行業的區域性、周期性特徵

五、金屬粉末行業上下遊行業關聯性分析

六、金屬粉末行業SWOT分析

第二章全球金屬粉末行業發展分析

一、全球金屬粉末行業現狀

二、全球金屬粉末競爭格局

第三章金屬粉末行業發展環境分析

一、國內宏觀經濟環境分析

(一)GDP歷史變動軌跡分析

(二)固定資產投資歷史變動軌跡分析

(三)2009年中國宏觀經濟發展預測分析

二、近些年中國金屬粉末行業發展政策環境分析

(一)金屬粉末行業主管部門、行業管理體制

(二)金屬粉末行業主要法規與產業政策

第四章中國金屬粉末行業分析

一 中國金屬粉末行業分析

二 未來市場容量分析

三 行業現階段發展特點分析

四、金屬粉末行業SWOT分析

(一)行業有利因素分析

(二)行業不利因素分析

五、中國金屬粉末產能及產量分析

第五章中國金屬粉末行業進出口分析

一、金屬粉末行業進口分析

二、金屬粉末行業出口分析

第六章 中國金屬粉末行業產品技術發展分析

一、當前中國金屬粉末技術發展現況分析

二、中國金屬粉末產品技術成熟度分析

三、中外金屬粉末技術差距及其主要因素分析

四、提高中國金屬粉末技術的策略

第七章 國內主要金屬粉末企業及競爭格局

一、優勢企業分析

二、行業競爭格局

第八章金屬粉末行業投資建議

一、金屬粉末行業投資環境分析

二、金屬粉末行業投資風險分析

三、金屬粉末行業投資建議

第九章 2009-2012年中國金屬粉末行業發展預測

一、未來金屬粉末行業發展趨勢分析

二、未來金屬粉末行業技術開發方向

三、金屬粉末行業發展前景預測

GB/T 11105-1989 金屬粉末壓坯的拉托拉試驗

GB/T 11106-1989 金屬粉末用圓柱形壓坯的壓縮測定壓坯強度的方法

GB/T 13390-1992 金屬粉末比表面積的測定 氮吸附法

GB/T 13390-2008 金屬粉末比表面積的測定 氮吸附法

GB/T 1479-1984 金屬粉末松裝密度的測定 第一部分:漏鬥法

GB 1480-1984 金屬粉末粒度組成的測定 干篩分法

GB/T 1480-1995 金屬粉末粒度組成的測定 干篩分法

GB 1481-1984 金屬粉末(不包括硬質合金用粉末)在單軸壓制中壓縮性的測定

GB/T 1481-1998 金屬粉末(不包括硬質合金粉末)在單軸壓制中壓縮性的測定

GB/T 1482-1984 金屬粉末流動性的測定 標準漏鬥法(霍爾流速計)

GB/T 1482-2010 金屬粉末 流動性的測定 標準漏鬥法(霍爾流速計)

GB/T 21779-2008 金屬粉末和相關化合物粒度分佈的光散射試驗方法

GB/T 4164-1984 金屬粉末中可被氫還原氧含量的測定

GB/T 4164-2002 金屬粉末中可被氫還原氧含量的測定

GB/T 4164-2008 金屬粉末中可被氫還原氧含量的測定

GB/T 5060-1985 金屬粉末松裝密度的測定 第二部分:斯柯特容量計法

GB 5061-1985 金屬粉末松裝密度的測定 第三部分:振動漏鬥法

GB/T 5061-1998 金屬粉末松裝密度的測定 第3部分:振動漏鬥法

GB/T 5157-1985 金屬粉末粒度分佈的測定 沉降天平法

GB 5158-1985 金屬粉末 在氫中還原時重量損失的測定(氫損)

GB/T 5158-1999 金屬粉末 在氫中還原時質量損失的測定(氫損)

GB/T 5158.4-2001 金屬粉末 總氧含量的測定還原-提取法

GB/T 5159-1985 金屬粉末(不包括硬質合金用粉)與成型和燒結有聯繫的尺寸變化的測定方法

GB/T 5160-1985 金屬粉末 用矩形壓坯的橫向斷裂測定壓坯強度的方法

GB/T 5160-2002 金屬粉末生坯強度的測定 矩形壓坯橫向斷裂法

GB/T 5161-1985 金屬粉末 有效密度的測定 液體浸透法

GB/T 5162-1985 金屬粉末 振實密度的測定

GB/T 5162-2006 金屬粉末 振實密度的測定

GB/T 6524-1986 金屬粉末粒度分佈的測定 光透法

GB/T 6524-2003 金屬粉末 粒度分佈的測量 重力沉降光透法

GB/T 8643-1988 含潤滑劑金屬粉末中潤滑劑含量的測定索格利特(Soxhlet)萃取法

GB/T 8643-2002 含潤滑劑金屬粉末中潤滑劑含量的測定 修正的索格利特(Soxhlet)萃取法

SN/T 1138-2002 進出口金屬粉末粒度組成的干篩分試驗法

YB/T 036.13-1992 冶金設備製造通用技術條件氧-乙炔焰金屬粉末噴塗

YS/T 56-1993 金屬粉末-自然坡度角的測定