鈷粉

硬質合金的主要原料之一

鈷粉又名細鈷粉,超細鈷粉。分子式:Co。呈灰色不規則狀粉末,溶於酸,有磁性,在潮濕空氣中易氧化。廣泛用於航空、航天、電器、機械製造、化學和陶瓷工業。鈷基合金或含鈷合金鋼用作燃汽輪機的葉片、葉輪、導管、噴氣發動機、火箭發動機、導彈的部件和化工設備中各種高負荷的耐熱部件以及原子能工業的重要金屬材料。鈷作為粉末冶金中的粘結劑能保證硬質合金有一定的韌性。磁性合金是現代化電子和機電工業中不可缺少的材料,用來製造聲、光、電和磁等器材的各種元件。鈷也是永久磁性合金的重要組成部分。在化學工業中,鈷除用於高合金和防腐合金外,還用於有色玻璃、顏料、琺琅及催化劑、乾燥劑等。

鈷在硬質合金、催化劑、電子器件、特種工具、磁性材料、電池、貯氫合金電極以及特種塗層等領域中有著極為重要的應用。隨著工業和科技的迅猛發展,對鈷粉的需求日益增加,對其品質的要求也更加嚴格。以下介紹了鈷粉的製備方法、應用領域及國內研究生產現狀,並對其發展方向提出了建議。

水霧化法是指使用壓力在5~50MP的高壓水流,擊碎處於融熔狀態的金屬液流,製取金屬粉末的方法。由於水霧化法只要克服液體金屬原子間的鍵合力就能使之分散成粉末,因而是一種簡便、經濟的金屬粉末的生產方法。由於使用雜質含量極低鈷片作為原料,作為霧化介質的水也經過凈化處理,所以生產的金屬鈷粉純度高。其生產過程大致是:鈷板在中頻感應熔煉爐中熔化后靜置片刻,在靜置時啟動高壓水霧化制粉裝置,然後將金屬鈷液倒入漏包,漏包底部裝有漏嘴,用以控制金屬液流的大小。金屬鈷液經漏嘴、熔穿密封片後進入霧化裝置,在來自環孔的高壓水流(速度為70~100m/s)的衝擊下,被擊碎成細小的液珠並迅速冷凝,形成水、粉混合物下墜,在射吸器的作用下,進入水力旋流器,並形成約2000r/min的旋流,在離心力的作用下,固液分離。鈷粉濃縮后經排粉口排出,水經溢流管流回貯水池。收集到的濕粉經脫水、乾燥、篩分后即為成品鈷粉。水霧法製取鈷粉工藝流程如圖1所示。

圖1

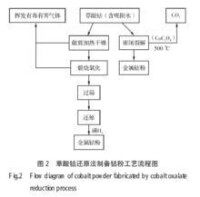

以草酸鈷為原料生產鈷粉的方法,主要有3種方式:一是草酸鈷煅燒成氧化物,再用氫氣還原;二是用氫氣一步還原;三是熱離解。3種方法的製取工藝如圖2所示。

圖2

草酸鈷原料先經煅燒,再用氫氣還原。在煅燒前應先加熱脫去水分,然後在600~700℃下煅燒3~3.5h,使CoCO分解成純CoO,反應過程是:

2CoCO+3/2O=CoO+4CO↑

2CoCO+O=2CoO+4CO↑

2徠CoCO+1/2O=CoO+2CO↑+2CO↑

3CoCO+2O=CoO+6CO↑

CoCO的乾燥和煅燒可分別在乾燥櫃和迴轉管式電爐中進行。若煅燒溫度過高,氧化鈷顆粒容易長大。在500~550℃煅燒製得的氧化鈷的松裝密度為0.6~0.7g/cm,呈灰黑色粉末。如果煅燒溫度控制在450~500℃,則氧化鈷的松裝密度低於0.6g/cm。分解提純的氧化鈷經直熱式四管還原爐逆氫還原製得鈷粉,其反應式為:

CoO+3H=2Co+3HO↑

CoO+4H=3Co+4HO↑

CoO+H=Co+HO↑

2.氫氣一步還原法

氫氣一步還原法化學式為:

2CoCO+3H=2Co+CO↑+3CO↑+3HO↑

還原得到的鈷粉容易氧化,成品採用真空包裝。

3.高溫熱離解法

高溫熱離解是國際上較流行且相對成熟的製取鈷粉的工藝,國內使用不是很多,大多停留在實驗室階段。其原理是:草酸鈷在密閉條件下,將草酸根裂解成二氧化碳並以氣體形式溢出,在密閉式裂解還原爐中直接將草酸鈷裂解成金屬鈷粉。

採用此法生產鈷粉不僅降低成本,減少污染,而且鈷粉的純度達99.9%,平均粒度為1μm,非常適合於硬質合金生產,對提高硬質合金產品質量十分有益。最早使用此法的是芬蘭的Outokumpu Kokkolar廠。另外,比利時的Hoboken-overpelt廠,英國的MH-Carolmet公司,法國的Eurotungstan公司、德國的HerennCstareck公司和加拿大的SherrittGolden公司,也先後採用此法生產硬質合金用鈷粉。

電解法製備金屬鈷粉的基本原理是:當向含有金屬離子的水溶液中通入直流電時,金屬離子便在陰極放電沉積。金屬離子一般由被電解的金屬製成的陽極和含有這種金屬的鹽的電解質供給。但是,有時也採用不溶陽極,這時金屬離子就僅靠電解質供給。金屬離子向陰極移動時是依靠擴散、對流和遷移來實現的。這3個過程的進行和溫度、電解質組成、溶液的粘度以及離子的大小等因素有關。電解質濃度、電極的距離、溶液中膠體添加劑的存在、某些副反應的進行、待沉積金屬的性質、陰極的形狀以及其它一些因素等都對陰極沉積物的結構和性能有影響。

配製一定濃度的鈷溶液,加入適量異丙酮和聚乙烯醇分別作為自由基清洗劑和分散劑,用CHCOOH和NaOH 調節pH值,再將配製好的溶液進行超聲脫氣,以及通入氮氣降低溶液中的氧含量後進行γ射線輻照。γ射線輻照採用劑量率為70Gy/min的60Co源輻照不同劑量后,按常規方法收集產物。此種方法很易製得純凈的α-Co 多晶超細粒子,平均粒徑30nm。製備條件易控制,可使用多種原料,其中以醋酸鈷為佳。所得超細粒子粒度分佈窄,抗氧化性強,產率高。

將鈷的固體化合物懸浮在一種液體多元醇中,然後將懸浮體加熱到液相的沸點,於是這些化合物被還原產出金屬鈷粉。多元醇的作用是作為液相使初始化合物處於懸浮態。其次,它還是一種溶劑和還原劑。該工藝製得的鈷粉主要特徵是球形顆粒,粒度均勻而細微。該法的另一個特點是生產工藝簡單易行,生產原料多種多樣,產品粒度可以調節控制。

鈷粉是硬質合金的主要原料之一,國內外的需求量逐年增加。隨著硬質合金工業的發展,硬質合金用鈷粉有3種發展趨勢:超細鈷粉、納米WC-Co粉末、球形鈷粉。這對原料鈷粉的質量要求越來越嚴格,不僅對鈷粉的化學成分提出了更高的要求,而且對鈷粉的物理性能如粒度、粒度分佈、晶體形貌等也提出了嚴格的要求。要求粒度越來越細(粒度一般小於1.5μm),形貌為球形或類球形,粒度分佈為正態分佈。硬質合金用鈷粉要求具有高的純度,這是因為,一方面,純鈷對碳化鎢能夠完全浸潤,對碳化鎢的把持力很高,從而提高硬質合金的強度。另一方面,當鈷粉中存在其他雜質,例如鉛、硅、鈣硫時,在合金燒結過程中將會影響合金的顯微結構和性能。硬質合金生產要經過混合、加壓和燒結過程,這些過程會產生機械流動、塑性流動和熱擴散現象。研究表明,因減少WC的晶粒尺寸而使碳化硅相晶粒接觸數,可以通過粒度分佈均勻且呈球形的鈷粉在機械混合和塑性流動中達到高度均勻分佈來消除,從而製得具有較大硬度和韌性的合金。

鈷粉被用在石油工業的加鉛裂化上,主要用做石油脫氫硫的催化劑。在聚酯纖維領域用做對苯二甲酸的凈化劑。如美國的汽油平均含硫量從0.03%降到0.003%,鈷催化劑發揮了很大作用。

隨著納米科技的發展,發現納米鈷粉對聚碳硅烷熱裂解過程具有催化作用,並可降低裂解溫度。鈷的加入促進了熱裂解過程中β-SiC微晶的生長。

鈷氧化物納米催化劑對NO=N+O分解反應有良好的催化作用,其中以CoO催化效果最佳。Co-Mo納米晶合金粉具有較高的析氫催化活性,其析氫過電位低於用同種方法製備的Ni-Mo納米晶合金複合電極。

鈷在電池中的應用是引人注目的,特別是鋰離子電池的廣泛使用使得鈷的用量大大增加。在鎳氫電池中,摻雜了超細鈷粉的泡沫鎳電極具有較高的放電容量和大電流充放電循環穩定性,近年來由於電池行業的迅猛發展,超細鈷粉的用量急劇上升。

超細鈷粉可製成特種功能材料。例如,將它廣泛用於特種模具及軸瓦和耐磨件的內襯。裝甲材料通常是採用各種合金來提高其韌性和抗衝擊性能,以抵禦炮彈的攻擊。超細鈷粉經新工藝燒結后,可製成新型高強度超硬材料,用於裝甲防護。還可以製成耐高溫、散熱、導電的防腐塗層,可廣泛用於宇航飛行器、機場、軍用碼頭、軍用油庫、彈藥庫、艦船等特種場合的防護。

隨著信息技術的發展,對磁記錄元器件及記錄設備的主要要求是提高其記錄密度、記錄容量且愈加小型化。Ni-Co合金由於具有臨界磁晶各向異性和低導熱係數的特性,成為一種很重要的磁性材料,特別在磁致伸縮感測器材料方面。例如,將Ni-Co靶放入Ar-N進行熱處理得到Ni-Co-N膜,然後進行脫N得到了微細鎳鈷合金粉,用該合金粉製備的磁記錄材料具有記錄密度高、矯頑力大、信噪比好、抗氧化性能好等一系列優點,成為製作計算機硬碟的一種重要磁性材料。鎳鈷磁控形狀記憶合金兼具壓電陶瓷和磁致伸縮材料的響應頻率快及溫控形狀記憶效果好的優點,有望成為新一代驅動器和感測器的關鍵材料,是一種新型的功能材料。

國內從事鈷粉生產的廠家有四五十家,其中包括部分分散的中小民營企業。其所用原料主要來自3個方面:①鎳,銅,鋅生產中的副產品;②國內自產的鈷硫精礦;③進口鈷原料。我國鈷粉的生產和技術裝備仍處於上世紀六七十年代的水平,技術更新速度緩慢,大多處於勞動密集狀態。自動化、機械化程度低,尤其是自動在線檢測控制裝置水平仍然很低,因此生產率低、能耗高、環境污染較嚴重,生產成本居高不下。國內還原鈷粉的產品標準較低,品種單一,不適應高科技發展的需求,缺乏市場競爭力。

當前俄羅斯可洛滿廠生產的鈷粉純度處於世界領先水平,我國生產的鈷粉粒度一般為1.0~3.0μm,而1.0μm以下和3.0μm以上的鈷粉生產的較少,且1.0μm以下的鈷粉難以形成規模生產。從鈷粉形貌看,一般的還原鈷粉為樹枝狀,而球形鈷粉極少。從化學純度來看,與國外的先進生產廠家相比,國內的鈷粉化學純度較低。

隨著工業和科技的迅速發展,各行業對鈷粉質量的要求越來越高。鈷粉的形貌、粒徑及純度直接影響著後續產品的質量。鑒於我國鈷粉生產裝備落後及產品質量不高的情況,應加快科技創新,更新鈷粉生產裝備,以儘快提高鈷粉質量。同時應加速鈷粉生產連續化,擴大生產規模,使成本降低,並符合環保要求,如此才能走出我國鈷產業的困境。

儘管我國鈷粉生產在技術、質量水平和工藝裝備等方面與世界先進水平仍有較大差距,且面臨國內外鈷粉需求日趨旺盛的形勢,但只要依靠科技進步,調整產品結構,改進工藝裝備,可望在較短期間內提高我國鈷粉產品質量,滿足工業發展和科技進步對鈷粉的需求。