共找到2條詞條名為硬質合金的結果 展開

- 金屬的硬質化合物合金材料

- 學術期刊

硬質合金

金屬的硬質化合物合金材料

硬質合金是由難熔金屬的硬質化合物和粘結金屬通過粉末冶金工藝製成的一種合金材料。

硬質合金具有硬度高、耐磨、強度和韌性較好、耐熱、耐腐蝕等一系列優良性能,特別是它的高硬度和耐磨性,即使在500℃的溫度下也基本保持不變,在1000℃時仍有很高的硬度。

硬質合金廣泛用作刀具材料,如車刀、銑刀、刨刀、鑽頭、鏜刀等,用於切削鑄鐵、有色金屬、塑料、化纖、石墨、玻璃、石材和普通鋼材,也可以用來切削耐熱鋼、不鏽鋼、高錳鋼、工具鋼等難加工的材料。

硬質合金具有很高的硬度、強度、耐磨性和耐腐蝕性,被譽為“工業牙齒”,用於製造切削工具、刀具、鈷具和耐磨零部件,廣泛應用于軍工、航天航空、機械加工、冶金、石油鑽井、礦山工具、電子通訊、建築等領域,伴隨下游產業的發展,硬質合金市場需求不斷加大。並且未來高新技術武器裝備製造、尖端科學技術的進步以及核能源的快速發展,將大力提高對高技術含量和高質量穩定性的硬質合金產品的需求。

1923年,德國的施勒特爾往碳化鎢粉末中加進10%~20%的鈷做粘結劑,發明了碳化鎢和鈷的新合金,硬度僅次於金剛石,這是世界上人工製成的第一種硬質合金。用這種合金製成的刀具切削鋼材時,刀刃會很快磨損,甚至刃口崩裂。1929年美國的施瓦茨科夫在原有成分中加進了一定量的碳化鎢和碳化鈦的複式碳化物,改善了刀具切削鋼材的性能。這是硬質合金髮展史上的又一成就。

硬質合金還可用來製作鑿岩工具、採掘工具、鑽探工具、測量量具、耐磨零件、金屬磨具、汽缸襯裡、精密軸承、噴嘴、五金模具(如拉絲模具、螺栓模具、螺母模具、以及各種緊固件模具,硬質合金的優良性能逐步替代了以前的鋼鐵模具)。

近二十年來,塗層硬質合金也問世了。1969年瑞典研製成功了碳化鈦塗層刀具,刀具的基體是鎢鈦鈷硬質合金或鎢鈷硬質合金,表面碳化鈦塗層的厚度不過幾微米,但是與同牌號的合金刀具相比,使用壽命延長了3倍,切削速度提高25%~50%。20世紀70年代已出現第四代塗層工具,可用來切削很難加工的材料。

硬質合金是怎樣燒結而成的?

硬質合金是將這種或多種難熔金屬的碳化物和粘接劑金屬,用粉末冶金方法製成的金屬材料。

硬質合金焊接刀片

熱硬性好(可達900~1000℃,保持60HRC);

耐磨性好。

硬質合金刀具比高速鋼切削速度高4~7倍,刀具壽命高5~80倍。製造模具、量具,壽命比合金工具鋼高20~150倍。可切削50HRC左右的硬質材料。

但硬質合金脆性大,不能進行切削加工,難以製成形狀複雜的整體刀具,因而常製成不同形狀的刀片,採用焊接、粘接、機械夾持等方法安裝在刀體或模具體上使用。

具有很高的強度和彈性模量

其抗壓強度達到6000MPa,彈性模量最高可以達到735MPa,這兩項指標均高于于高速鋼材料。但是,硬質合金的抗彎強度較低,只有1000到3000MPa。

耐蝕性、抗氧化性和耐高溫性

硬質合金製作的刀具,通常能夠很好地抵抗大氣、酸、鹼等造成的腐蝕,不容易發生氧化,還可以在900到1000度的高溫下保持堅硬。

ⅣB、ⅤB、ⅥB族金屬的碳化物、氮化物、硼化物等,由於硬度和熔點特別高,統稱為硬質合金。下面以碳化物為重點來說明硬質含金的結構、特徵和應用。

ⅣB、ⅤB、ⅥB族金屬與碳形成的金屬型碳化物中,由於碳原子半徑小,能填充於金屬晶格的空隙中並保留金屬原有的晶格形式,形成間隙固溶體。在適當條件下,這類固溶體還能繼續溶解它的組成元素,直到達到飽和為止。因此,它們的組成可以在一定範圍內變動(例如碳化鈦的組成就在TiC0.5~TiC之間變動),化學式不符合化合價規則。當溶解的碳含量超過某個極限時(例如碳化鈦中Ti︰C=1︰1),晶格型式將發生變化,使原金屬晶格轉變成另一種形式的金屬晶格,這時的間充固溶體叫做間充化合物。

金屬型碳化物,尤其是ⅣB、ⅤB、ⅥB族金屬碳化物的熔點都在3273K以上,其中碳化鉿、碳化鉭分別為4160K和4150K,是當前所知道的物質中熔點最高的。大多數碳化物的硬度很大,它們的顯微硬度大於1800kg·mm2(顯微硬度是硬度表示方法之一,多用於硬質合金和硬質化合物,顯微硬度1800kg·mm2相當於莫氏一金剛石一硬度9)。許多碳化物高溫下不易分解,抗氧化能力比其組分金屬強。碳化鈦在所有碳化物中熱穩定性最好,是一種非常重要的金屬型碳化物。然而,在氧化氣氛中,所有碳化物高溫下都容易被氧化,可以說這是碳化物的一大弱點。

除碳原子外,氮原子、硼原子也能進入金屬晶格的空隙中,形成間隙固溶體。它們與間隙型碳化物的性質相似,能導電、導熱、熔點高、硬度大,同時脆性也大。

硬質合金的基體由兩部分組成:一部分是硬化相;另一部分是粘結金屬。

硬質合金刀具

硬質合金對碳化鎢WC粒度的要求根據不同用途的硬質合金採用不同粒度的WC(碳化鎢)。硬質合金切削刀具:比如切腳機刀片、V-CUT刀等精加工合金採用超細、亞細、細顆粒WC,粗加工合金採用中顆粒WC,重力切削和重型切削的合金採用中、粗顆粒WC做原料;礦山工具:岩石硬度高,衝擊負荷大,採用粗顆粒WC,岩石衝擊小衝擊負荷小採用中顆粒WC做原料;耐磨零件:當強調其耐磨性、抗壓和表面光潔度時,採用超細、亞細、細、中顆粒WC做原料,耐衝擊工具採用中、粗顆粒WC原料為主。

WC理論含碳量為6.128%(原子50%),當WC含碳量大於理論含碳量,則WC中出現遊離碳(WC+C)。遊離碳的存在,燒結時使其周圍的WC晶粒長大,致使硬質合金晶粒不均勻。碳化鎢一般要求化合碳高(≥6.07%),遊離碳(≤0.05%),總碳則決定於硬質合金的生產工藝和使用範圍。

正常情況下,石蠟工藝真空燒結用WC總碳主要決定於燒結前壓塊內的化合氧含量。含一份氧要增加0.75份碳,即WC總碳=6.13%+含氧量%×0.75(假設燒結爐內為中性氣氛,實際上多數真空爐為滲碳氣氛,所用WC總碳小於計算值)。

目前我國WC的總碳含量大致分為三種:石蠟工藝真空燒結用WC的總碳約為6.18±0.03%(遊離碳將增大)。石蠟工藝氫氣燒結用WC的總碳含量為6.13±0.03%。橡膠工藝氫氣燒結用WC總碳=5.90±0.03%。上述工藝有時交叉進行,因此確定WC總碳要根據具體情況。

不同使用範圍、不同Co(鈷)含量、不同晶粒度的合金所用WC總碳可做一些小的調整。低鈷合金可選用總碳偏高的碳化鎢,高鈷合金則可選用總碳偏低的碳化鎢。總之,硬質合金的具體使用需求不同對碳化鎢粒度的要求也不同。

粘結金屬一般是鐵族金屬,常用的是鈷和鎳。

製造硬質合金時,選用的原料粉末粒度在1~2微米之間,且純度很高。原料按規定組成比例進行配料,加進酒精或其他介質在濕式球磨機中濕磨,使它們充分混合、粉碎,經乾燥、過篩后加入蠟或膠等一類的成型劑,再經過乾燥、過篩製得混合料。然後,把混合料制粒、壓型,加熱到接近粘結金屬熔點(1300~1500℃)的時候,硬化相與粘結金屬便形成共晶合金。經過冷卻,硬化相分佈在粘結金屬組成的網格里,彼此緊密地聯繫在一起,形成一個牢固的整體。硬質合金的硬度取決於硬化相含量和晶粒粒度,即硬化相含量越高、晶粒越細,則硬度也越大。硬質合金的韌性由粘結金屬決定,粘結金屬含量越高,抗彎強度越大。

WC刀具

主要成分是碳化鎢(WC)和粘結劑鈷(Co)。

其牌號是由“YG”(“硬、鈷”兩字漢語拼音字首)和平均含鈷量的百分數組成。

例如,YG8,表示平均WCo=8%,其餘為碳化鎢的鎢鈷類硬質合金。

一般鎢鈷類合金主要實用於:硬質合金刀具、模具以及地礦類產品。

硬質合金切削刀具

主要成分是碳化鎢、碳化鈦(TiC)及鈷。其牌號由“YT”(“硬、鈦”兩字漢語拼音字首)和碳化鈦平均含量組成。

例如,YT15,表示平均TiC=15%,其餘為碳化鎢和鈷含量的鎢鈦鈷類硬質合金。

TIC刀具

主要成分是碳化鎢、碳化鈦、碳化鉭(或碳化鈮)及鈷。這類硬質合金又稱通用硬質合金或萬能硬質合金。

其牌號由“YW”(“硬”、“萬”兩字漢語拼音字首)加順序號組成,如YW1。

硬質合金球

常用的硬質合金球主要分:YG6硬質合金球.YG6x硬質合金球.YG8硬質合金球.YG13硬質合金球.YG20硬質合金球.YN6硬質合金球.YN9硬質合金球.YN12硬質合金球.YT5硬質合金球.YT15硬質合金球。

硬質合金棒主要特點是具有穩定的機械性能,易於焊接,具有高耐磨性和高耐衝擊性。

優點:1.耐磨性好;2.良好的耐腐蝕性;3.高韌性;4.擠壓法和HIP燒結。

用途:硬質合金棒主要適用於鑽頭,立銑刀,絞刀。它也可用於切割,衝壓和測量工具。它被用於造紙,包裝,印刷,有色金屬加工行業。此外,它還廣泛用於加工高速鋼刀具,硬質合金銑刀,硬質合金刀具,NAS的切削刀具,航空刀具,硬質合金鑽頭,銑刀取芯鑽頭,高速鋼,taperd銑刀,公制銑刀,微型結束銑刀,鉸試點,電子刀具,階梯鑽,金屬切割鋸,雙保證金鑽,槍杆子,角度銑刀,硬質合金旋轉銼等。

硬質合金棒不僅可以用來切割和鑽孔工具(如微米,twiste演習,演習垂直採礦刀具指標),也可以作為輸入針,各種軋輥磨損的零件和結構材料來使用。此外,它可以廣泛應用於許多領域,如機械,化工,石油,冶金,電子和國防工業。

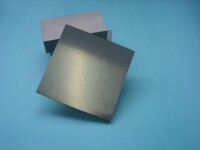

硬質合金板

硬質合金的製作是將碳化鎢與鈷以一定的比例混合,加壓成各種形狀,然後半燒結。此燒結過程通常是在真空爐里進行。將其置於真空爐里完成燒結,此時之溫度大約為攝氏一千三百至一千五百度之間。

異型棒材

硬質合金燒結過程可以分為四個基本階段:

1:脫除成形劑及預燒階段,在這個階段燒結體發生如下變化:

成型劑的脫除,燒結初期隨著溫度的升高,成型劑逐漸分解或汽化,排除出燒結體,與此同時,成型劑或多或少給燒結體增碳,增碳量將隨成型劑的種類、數量以及燒結工藝的不同而改變。

粉末表面氧化物被還原,在燒結溫度下,氫可以還原鈷和鎢的氧化物,若在真空脫除成型劑和燒結時,碳氧反應還不強烈。粉末顆粒間的接觸應力逐漸消除,粘結金屬粉末開始產生回復和再結晶,表面擴散開始發生,壓塊強度有所提高。

2:固相燒結階段(800℃--共晶溫度)

在出現液相以前的溫度下,除了繼續進行上一階段所發生的過程外,固相反應和擴散加劇,塑性流動增強,燒結體出現明顯的收縮。

3:液相燒結階段(共晶溫度--燒結溫度)

當燒結體出現液相以後,收縮很快完成,接著產生結晶轉變,形成合金的基本組織和結構。

4:冷卻階段(燒結溫度--室溫)

在這一階段,合金的組織和相成分隨冷卻條件的不同而產生某些變化,可以利用這一特點,對硬質合金進行熱處理以提高其物理機械性能。

各國硬質合金牌號近似對照

(部分常用牌號,本表格所收錄牌號截至到1993年,1993年後牌號並未收錄其中)

註:標*者為塗層硬質合金;標+者為TiC基或Ti(C,N)基硬質合金。

| 國家 | ISO國際標準代號 | ||||||||

| P10 | P20 | P30 | M10 | M20 | K10 | K15 | K20 | K30 | |

| 中國 | YT15 | YT14 | YT5 | YW1 | YW2 | YG6A YG6X | YG6 | YG6 YG8N | YG8 YG8N |

YC10 CN15* YB01* YB02* YB03* YB425* YB120* | YC20.1 CN25* YB01* YB02* YB03* YB435* YB425* YB120* | YC30 YS25 YS30 CN35* SC30 YB01* YB02* YB03* YB435* YB425* | YW3 YW4 YB03* | YW3 YM20 YB03* | YM051 YD15 YD10.1 YD10.2 CA15* CN16* YB03* YB435* YB3015* YL10.1 YC25 | YDS15 SD15 CA15* CN16* YB03* YB435* YB3015* YL10.1 YC25 | YD20 CA25* CN26* YB03* YB435* YB3015* YL10.1 YL10.2 YC25 | YS2 (YG10HT) YL10.2 | |

YT715 YT712 YT707 YT758 ZC01* ZC02* ZC03* ZC04* ZC05* ZC06* YN510* YN510N* ZP01+ | YT715 YT712 YT798 YT758 ZC01* ZC02* ZC03* ZC04* ZC05* ZC06* ZC07* ZC08* YN520N+ | YT535 ZC03* ZC04* ZC07* ZC08* ZP30 | YT712 YT707 YT767 YG643 ZC02* ZC04* ZC05* ZC07* ZM10 | YT758 YT726 YT767 YG813 YG532 ZC02* ZC04* ZC05* ZC07* | YT726 YG813 YG532 YG643 ZC01* ZC02* ZC03* ZC04* ZC06* YN510N+ | YG813 YG532 ZC01* ZC02* ZC03* ZC04* ZC06* ZC08* ZK20 | YG813 YG532 ZC01* ZC02* ZC03* ZC04* ZC06* ZC08* | YG640 YG546 ZC08* ZK30 | |

| YD10 | YD15 | YTT YTN | |||||||

| TTX | TTM | TTM TTR | AT15 | AT15 | THM | THM | THM | THR | |

| 美國 | 495 | 499 | 434 | 548 | 548 | AA | A | B | |

| 350 | 370 | 370 | 320 | 370 860 | 905 | 883 | 883 | 44A | |

| KC740* | KC710* | KC850* | KC910* | K313 | K68 | K68 | KC250* | K1 | |

VC165 VC7 VC5 VN5* V90* | VC165 VC125 VC5 VN5* V90* V99* | VC55 VC5 V99* | VC2 VC27 VN5* | VC2 VC27 VC55 VN5* V99* | VC2 VC28 VN2* V91* | VC2 VC28 VN2* V91* | VC2 VC28 VC1 V91* | VC1 VC101 | |

| 瑞典 | GC415* GC425* CT515+ S1P S10T GC015* GC225* GC1025* | GC415* GC425* GC435* GC015* GC225* GC1025* S30T | GC415* GC425* GC435* GC015* GC225* GC1025* S30T GC135* GC235* | GC415* | GC415* GC425* | H1P GC3015* H10 GC415* GC315* GC435* H13A | H1P GC3015* GC415* GC315* GC435* H13A | H20 GC3015* H10FGC415* GC315* GC435* H13A | H10F |

| S1F | S2 | S4 | SU41 | H13 | HX | HX | HX | ||

| 日本 | ST10E ST10P | ST20E | ST30E | U10E | U2 | H1 CG11 G10E | CG10 | G2 | G3 |

STi10 STi10T | STi20 | STi30 UTi20T | UTi10 | UTi20 | HTi10 | HTi10T | HTi20 HTi20T | HTi30 | |

TX10 TX10S TX10D N302+ X407+ T822* T802* T823* T803* T813* | TX20 UX25 N308+ X407+ T822* T802* T823* T803* T813* T553* T370* | TX30 UX30 N350+ T813* T553* T370* | TU10 T822* T802* T823* T803* T260* | TU20 UX25 T823* T803* T813* T260* | TH10 G1F T821* T801* T811* T802* T823* T803* T813* T530* T221* T370* | T811* T802* T823* T803* T813* T530* T221* T370* | G2 G2F T802* T823* T803* T813* T530* T221* T370* | G3 T813* | |

| 德國 | TTX TK15* TN25* | TTS TK15* TN25* TN35* | TTS TTR TTM TK15* TN25* TN35* | AT15 AT10 HK15* | AT15 TK15* HK15* TN25* TN35* | HK15* | THM HK15* | THM HK15* | THR HK15* |

| WP1 | WP1 | WP3 | WK1 | WK1 WHN33* WTN33* | WK1 WTN43* | WK1 WHN53* WTN43* | |||

CP1* CP3* CM2* CM3* P10 CF2* | CP1* CP3* CM2* CM3* P20 CF2* | CP3* CM2* CM3* CF2* | CM2 CM3 KM1 CF3 | CM3 | CP1 CP3 CM2 KM1 CF3 | CP1 CP3 CM2 CM3 KM1 CF3 |

硬質合金硬度檢測主要採用洛氏硬度計,測試HRA硬度值。PHR系列攜帶型洛氏硬度計十分適於測試硬質合金的硬度。儀器重量精度與台式洛氏硬度計相同,使用和攜帶都十分方便。

硬質合金是一種金屬,通過硬度試驗可以反映硬質合金材料在不同的化學成分、組織結構及熱處理工藝條件下機械性能的差異,因此硬度試驗廣泛應用於硬質合金性能的檢驗、監督熱處理工藝的正確性及新材料的研究。

它屬於非破壞性試驗,試驗方法比較簡單。硬質合金的硬度檢測對其試件的形狀及尺寸適應性較強,試驗效率高。另外,硬質合金材料硬度與其它物理特性之間存在一定的對應關係。例如,硬質合金硬度試驗和拉伸試驗基本上都是檢測金屬抵抗塑性變形的能力,這兩種試驗在某種程度上都是檢測金屬相似的特性。所以,其檢測結果是完全可以相互比較的。硬質合金拉伸試驗設備龐大、操作複雜、要製備試樣、試驗效率低,對於許多金屬材料,都有一硬度試驗和拉力試驗的換算表可查。因此,在檢測硬質合金材料力學性能時,人們越來越多地採用硬度試驗,而較少採用拉伸試驗。

硬質合金硬度一般用洛氏硬度計HRA標尺或維氏硬度計來檢測,實用中人們主要採用洛氏硬度計測試HRA硬度。PHR系列攜帶型洛氏硬度計十分適於測試硬質合金的硬度。這種儀器重量只有0.7kg,精度與台式洛氏硬度計相同。在測量硬質合金硬度時,天星公司生產的PHR系列攜帶型洛氏硬度計可以測試厚度或直徑在50mm以下的硬質合金工件,可以測試直徑小到2.0mm的硬質合金工件,可以測試內徑小於30mm的管狀硬質合金工件。還可以在生產現場、銷售現場或材料倉庫使用。這種儀器用於測試硬質合金工件簡便、快速、無損,可對成批的成品或半成品硬質合金工件做逐件的硬度檢測。

影響硬質合金合金相對磁飽和值的因素主要有以下六大因素:

1、硬質合金中的WC總碳超標。

2、混合料(含壓塊)氧含量超標。

3、氫氣脫蠟、預燒中的碳量變化。

4、真空脫蠟、預燒中的碳量變化。

5、氫燒結過程的碳量變化。

6、硬質合金真空燒結過程的碳量變化。

據中國鎢業協會硬質合金分會提供的數據顯示,2011年全國有硬質合金生產企業300餘家,擁有專業科研院所30餘家,全行業從業人員超過2.5萬人。截至2011年,擁有10萬t/a的鎢精礦產能、18萬t/a的鎢酸和鎢鹽的產能、6.2萬t/a的碳化鎢產能、3.8萬t/a的硬質合金產能,以及Co、Ni、Ta、Nb、Ti的配套供應能力。

2011年中國硬質合金產量為2.35萬噸,硬質合金行業銷售收入209億元,硬質合金出口近5000噸,出口創匯超過3.6億美元,硬質合金深加工產品產量達到6600噸,占合金總產量的1/3。所生產的硬質合金產品品種基本齊全,規格型號超過4萬個,產量和品種基本能滿足中國各經濟領域的需求。

我國硬質合金產業存在的主要問題:一是企業規模較小,產業集中度不高。據不完全統計,199家硬質合金企業平均年產能176噸,平均年產量僅86噸,年產量在1000噸以上的企業只有4家。二是科技投入較少,缺乏高端技術人才,技術研發能力較弱。我國硬質合金工業在科技方面的投入不到銷售收入的3%,科技研發水平不高,原創性核心技術成果較少。三是產品質量水平較低,產品結構有待調整。我國硬質合金產量佔世界總產量的40%以上,但硬質合金銷售收入不足全球的20%,主要是由於高性能超細合金、高精度高性能研磨塗層刀片、超硬工具材料、複雜大異製品、精密硬質合金數控刀具等高附加值產品產量較少、深加工配套不足以及品種不全所致。

隨著中國汽車產業急速擴張,汽車零部件加工的切削工具的需求不斷增大,中國鋼鐵、交通、建築等領域對硬質合金的需求也愈發旺盛。在國外硬質合金跨國公司的戰略圖景中,中國市場已經悄然由配角變為主角。

分析指出,到“十二五”末期,我國硬質合金產量達到3萬噸,銷售收入達到300億元,深加工產品產量占硬質合金總量的40%以上。出口相比“十一五”將翻一番,力爭超過10億美元。硬質合金將向精深加工、工具配套方向發展;向超細、超粗及塗層複合結構等方向發展;向循環經濟、節能環保方向發展;向精密化、小型化方向發展。

中國刀具企業通過不斷地學習和戰略規劃,已經在市場上佔據了半壁江山,但是,企業在發展過程中還是凸顯出幾個致命的問題,比如重視不夠、處理不當,這些都將會嚴重影響到企業的發展。

現階段,硬質合金刀具在發達國家已佔刀具類型的主導地位,比重高達70%。而高速鋼刀具卻正以每年1%~2%的速度縮減,所佔比例已降至30%以下。

同時,硬質合金切削刀具在我國也已經成為加工企業所需的主力刀具,被廣泛地應用在汽車及零部件生產、模具製造、航空航天等重工業領域,但我國刀具企業卻盲目地、大量地生產高速鋼刀以及一些低檔標準刀具,完全沒有考慮到市場飽和度和企業所需,最終把具有高附加值、高科技含量的中高端刀具市場“拱手相讓”給國外企業。

有資料顯示,我國刀具的年銷售額大約為145億元,其中硬質合金刀具所佔的比重不足25%,但國內製造業所需的硬質合金刀具已經佔據刀具的50%以上,這種盲目生產已經嚴重滿足不了國內製造業對硬質合金刀具日益增長的需求,從而形成了中高端市場的真空狀態,最終被國外企業所佔據。

2007年,我國生產的1.65萬噸硬質合金中,有4500噸用於切削刀具生產上,數量上和日本相當。但製成刀具后的價值僅8億美元,遠不及日本的25億美元,這充分說明國內硬質合金高效刀具的整體生產水平與國外仍有相當大的差距。所以,在國內企業不能滿足市場需求的前提下,製造業的需求就不得不依靠大量進口來解決。有資料顯示,主要外商在中國中高端刀具市場上的銷售年增長率達30%,已超過國產刀具的年均增長水平。

硬質合金銑刀

韓國YesTool公司推出的“KRUZ”硬質合金機夾孔加工刀具,採用了硬質相晶粒分別為0.2+0.5+0.8μm的混合型高鈷(13%)超細晶粒度基體,使刀具基體材料的強度和硬度都有較大的提高,配以接近整體型鑽頭強度的機夾刀片幾何結構和夾緊方式以及獨創的鑽尖設計和高性能的氮化鈦(TiN)與氮鋁化鈦(TiAlN)納米物理塗層(PVD),不僅適用於加工軟質到硬質工件,甚至對極難加工的特殊材料工件,都能體現出優秀的切削性能。

瑞典山特維克可樂滿公司(SandvikCoromant)新推出的鋼材車削牌號GC4225、GC4235,採用了超細晶粒的梯度硬質合金基體,配以氮碳化鈦中溫化學塗層(MT-CVD)和細晶柱狀a-Al2O3化學塗層,表面則採用消除表面應力的后處理工藝,即通過噴丸處理去掉前刀面CVD塗層的拉應力表層(TiN),使露出表面的Al2O3的拉應力下降40%,內層塗層的應力下降20%,顯著改善了刀片的抗微崩刃性能和抗剝落能力,在提高刀刃完整性和可靠性的同時還提高了塗層表面的光潔度,降低了刀片與切屑之間的粘結性。GC4225可覆蓋從粗加工到精加工80%的應用領域,與一般的P25刀片比較刀具壽命可提高60%,生產效率提高33%,為鋼件加工的首選牌號。株洲鑽石切削刀具股份有限公司繼兩年前推出用於鑄鐵加工的YBD系列黑金剛牌號后,新推出的用於鋼材加工的第二代黑金剛系列牌號——YBC152和YBC252也採用了表面富鈷的梯度硬質合金基體材料,配以厚層的纖維狀TiCN和細晶粒Al2O3的CVD塗層,具有極強的抗塑性變形能力和刃口強度,特別適合鋼材的高速加工。新一代黑金剛牌號刀片在相同切削條件下,可提高切削速度25%以上;在同樣切削速度下,刀具壽命可提高30%以上。在本次展會上推出表面富鈷梯度硬質合金基體材料新牌號的還有:美國Kennametal公司的通用材質牌號KU30T、Valenite公司的加工不鏽鋼牌號VP5535、以色列ISCAR公司的適用於高速加工的改進型Al2O3MT-CVD複合塗層“a-TEC”系列(如:IC9150、IC9250、IC9350)牌號等。

在硬質合金中添加少量的元素可強化材料的硬質相和粘結相、凈化晶界並顯著提高材料的抗彎強度和衝擊韌性。日本住友電工硬質合金株式會社推出的ACE系列塗層牌號(AC700G、AC2000、AC3000),採用了加鋯(Zr)的硬質合金基體材料,使新牌號基體材料的紅硬性大幅度提高。日立工具技術株式會社新推出的HG系列塗層新牌號(HG8010、HG8025)則採用了所謂“三重鋯效果”的CVD塗層新技術,其“第一重鋯效果”就是在硬質合金基體材質中添加了鋯(Zr)元素,以提高基體的抗高溫變形能力;“第二重鋯效果”則是用細晶柱狀的鋯(Zr)塗層取代通常的MT-TiCN塗層,從而提高了塗層的抗氧化性;“第三重鋯效果”則是在塗層表面塗覆一層白色的鋯(Zr)塗層,以提高刀具表面的潤滑性、耐熱性和抗剝落性。這種新型塗層牌號刀片具有良好的耐熱性,特別適用於高效加工,與傳統刀片相比,可提高加工效率150%,降低加工成本20~30%。

超細晶粒硬質合金得到了越來越廣泛的採用。除上述幾家公司的新牌號採用了超細晶粒硬質合金基體外,Kennametal公司推出的新牌號KC5525、KC5510也採用了晶粒細化的高鈷硬質合金基體,擁有鈷含量達10%的超級細化晶粒的硬質合金基體,配以高鋁含量的TiAlNPVD塗層,使刀具在斷續切削時具有很高的刃口韌性的同時,又具有極強的抗熱變形能力。ISCAR公司推出的用於整體硬質合金立銑刀的“AL-TEC”塗層系列(如:IC900、IC903、IC908、IC910等)牌號,同樣採用了超細晶粒硬質合金基體,配以高鋁含量TiAlN(PVD)塗層,使其在銑削加工硬度高達60~62HRC的淬硬鋼時,與原有的IC903牌號相比,刀具壽命提高150%。Valenite公司的用於鑄鐵高速車削加工的VP1595牌號,也是在超細晶粒硬質合金基體上,採用MT-CVD塗覆18μm厚的TiCN/Al2O3/TiC塗層,后刀面則塗覆了一層灰色的TiC,以便於觀察刀具刃口的磨損情況和刀片轉位,該牌號在粗加工球墨鑄鐵時,加工效率比其它K05~K10牌號提高50%。

從上述新牌號可以看出,伴隨著基體材料性能的改進和提高,刀具塗層技術取得了更為迅猛的發展,中溫化學塗層、柱狀a-Al2O3化學塗層、高性能物理塗層、新型原子塗層、納米結構塗層、黃色三氧化二鋁化學塗層、白色鋯塗層、高鋁含量TiAlN塗層、TiSiN塗層、CrSiN塗層、AlCrSiN塗層、TiBON塗層等大量新型塗層呈現多樣化和系列化的趨勢,使硬質合金材料新牌號層出不窮,大大提高了硬質合金刀具的切削加工性能。

瑞典山高(SECO)公司繼兩年前推出TP1000、TP2000、TP3000三個高性能ISO-P類硬質合金塗層牌號后,新推出了號稱“新行業標準”的TP2500通用型ISO-P類硬質合金塗層新牌號,它是在山高公司新一代Triple-Zero基體材質上,採用了被稱為DurAtomic的塗層技術而形成的全新的硬質合金塗層牌號。DurAtomic塗層的a-Al2O3由原子長成,與通常的CVD塗層所生成的a-Al2O3相比,DurAtomic塗層具有更高的耐磨性和韌性。TP2500被設計成普通鋼件車削(ISOP15~P30)的首選牌號,也可作為ISOM20和ISOK30的補充牌號。據山高公司技術人員介紹,新的TP2500刀片可提高加工效率50%以上,提高刀具壽命300%以上。

德國藍幟金屬加工技術集團倍銳特公司(LMT-BOEHLERIT)利用中溫化學塗層技術開發出了“黃色氧化鋁複合塗層”技術,結合該公司新開發的Durotec齒狀過渡層技術,使黃色氧化鋁塗層和過渡層間在具有極好的粘合性的同時,又具有良好的散熱性,並推出了SteeltecLC215K和LC225K系列刀片牌號。SteeltecLC215K在切削鋼材時可以達到300m/min以上的切削速度,刀片壽命比現有其它刀片提高了30%。而SteeltecLC225K則在LC215K的基礎上進一步提高了刀片的韌性,使刀片使用壽命在原有的基礎上又延長了30%。

納米結構塗層(Nanocoating)技術迅速發展的塗層新技術,其塗層材料的晶粒度一般都在100nm以下,具有良好的切削性能。這次展會上,國內、外多家公司都有納米結構塗層新牌號推出。日本住友電工硬質合金株式會社推出的超級ZX塗層牌號(ACP200、ACP300、ACK300和AC530U),採用了相互交疊的總層數達1000層的超薄TiAlN與AlCrN納米級塗層,每層塗層的厚度約為10納米,大幅度提高了塗層表面的硬度和抗氧化性。與傳統的TiAlN塗層相比,超級ZX塗層的硬度提高了40%,開始氧化溫度也提升了200℃,從而提高刀具的加工效率1.5倍;在相同切削條件下,提高刀具壽命2倍。推出納米結構塗層新牌號的還有日本日立株式會社,該公司新推出的納米塗層ATH、ACS系列牌號與通常的TiAlN(PVD)塗層牌號相比,具有更高的硬度和耐氧化性,其耐氧化溫度達到1100℃,顯微硬度達到3600HV,可適用於從預硬鋼到淬火鋼的高速乾式切削加工。株洲鑽石切削刀具股份有限公司新推出的納米結構nc-TiAlN塗層新牌號(YBG102、YBG202、YBG302和YBG203)是在超細晶粒硬質合金基體表面塗覆2~4μm的納米TiAlN,該系列牌號覆蓋了鋼、不鏽鋼、鑄鐵、耐熱合金、高溫合金、鈦合金等大多數材料的車削和銑削加工,具有廣泛的適應性。

在塗層中,通過晶粒細化技術來提高塗層表面光潔度,使塗層表面光滑,以提高塗層刀具抗摩擦、抗粘結的能力也是塗層技術發展的一個方向。日本三菱綜合材料株式會社推出的高效加工鋼材的專利技術UC6110超級塗層硬質合金牌號,前刀面為由抑制結晶生長的細至納米級的TiCN與抑制結晶生長的納米級三氧化二鋁構成的納米結構CVD塗層,具有極高的韌性和超強的耐磨損性,外表面為一層黃色的特殊Ti金屬化合物,使塗層表面平滑化。后刀面為黑色的超平滑塗層,以確保刀具磨損的穩定性。住友電工硬質合金株式會社新推出的超級FF塗層牌號(AC410K、AC610M、AC630M、ACP100、ACK200),是在專用的硬質合金基體上,塗覆超細晶粒的TiCN,提高了塗層與基體的結合力,再在其上塗覆超細超平滑化的FF鋁基膜,使表面硬度提高了30%,表面粗糙度降低了50%,與通常的材質相比,可提高加工效率1.5倍,提高刀具壽命2倍以上。

從這次展會所推出的硬質合金刀具材料新牌號可以看出,當前硬質合金刀具材料牌號正向著兩個相反的方向發展,一方面,通用型牌號的適用面越來越廣,通用性越來越強。另一方面,專用型牌號越來越具有針對性,更加適應被加工材料和切削條件,從而達到提高切削效率的目的。如:美國Kennametal公司推出的新的KU系列(KU10T、KU25T、KU30T)牌號就具有非常廣泛的通用性。其中,KU10T和KU25T採用了具有高韌性的和高耐磨性的硬質合金基體,並配以高含鋁量的TiN+TiAlN複合PVD塗層;而KU30T則採用了韌性極好的富鈷層梯度硬質合金基體,配以TiN+TiCN+TiN複合CVD塗層。新的KU系列牌號可廣泛適用於鋼、不鏽鋼、鑄鐵、非鈦合金、高溫合金和硬材料的車削、鏜孔、切槽、切斷和螺紋加工。該公司新推出的KC5510和KC5525則是專為高效率加工高溫合金而設計的牌號,晶粒細化的高鈷硬質合金基體,配以高性能的TiAlNPVD塗層,使刀片具有極強的抗熱變形能力,可以比其它PVD塗層刀具提高兩倍以上的切削速度。日本Tungaloy超硬工具株式會社推出的T6000系列牌號(T6020、T6030),則是專為不鏽鋼車削加工開發的CVD牌號。ISCAR公司推出的專用於高速銑削加工灰鑄鐵和球墨鑄鐵的DO-TEC塗層牌號(DT7150),採用了Al2O3-MTCVD內塗層加TiAlNPVD外塗層的複合塗層技術,具有極高的耐磨性及抗剝落性。

從本次展會可以看到,金剛石CVD塗層刀具的性能又有了進一步的提高,產品覆蓋了可轉位刀具和整體硬質合金刀具。廈門金鷺特種材料有限公司展出了新開發的“青霜”系列超細結晶金剛石塗層立銑刀。與通常的金剛石塗層相比,“青霜”系列金剛石塗層為超細結晶,平均粒度<1μm,塗層表面更加光滑,刀具壽命可提高20倍以上。日本OSG公司也展出了適用於石墨電極和銅電極加工的超微粒結晶金剛石塗層銑刀,結晶粒度為1μm,塗層厚度6~20μm,使刀具的刃口更加鋒利,減少切削中的粘結,降低了工件表面的粗糙度。美國SGS刀具公司則推出了非晶體的金剛石(AmorphousDiamond)塗層立銑刀,用以加工最具磨損特性的材料。刀具表面是沿著刀具曲面精確形成的晶瑩光滑的厚度約為1μm的非晶體金剛石薄膜,其最顯著的特點是使刀具在具有金剛石極高的抗磨損能力(表面硬度達60~90GPa)的同時,又具有光滑的刀具表面,降低了刀具表面與工件的摩擦,從而大大降低了切削溫度。此外,非晶體金剛石塗層的另一大特點是對刀具基體材質沒有特殊要求,可在任何材質的刀具基體表面塗覆,其塗覆溫度僅為150℃。據介紹SGS非晶體金剛石刀具可比AlTiN塗層刀具的壽命長6倍。

與硬質合金相關的

GB/T14445-1993煤炭採掘工具用硬質合金製品

GB/T2077-1987硬質合金可轉位刀片圓角半徑

GB/T2079-1987無孔的硬質合金可轉位刀片

GB/T2081-1987硬質合金可轉位銑刀片

GB/T1481-1998金屬粉末(不包括硬質合金粉末)在單軸壓制中壓縮性的測定

GB/T5166-1998燒結金屬材料和硬質合金彈性模量測定

GB/T9096-2002燒結金屬材料(不包括硬質合金)衝擊試驗方法

GB/T9097.1-2002燒結金屬材料(不包括硬質合金)表觀硬度的測定第一部分:截面硬度基本均勻的材料

GB/T5319-2002燒結金屬材料(不包括硬質合金)橫向斷裂強度的測定

GB/T6480-2002鑿岩用硬質合金釺頭

GB/T17985.1-2000硬質合金車刀第1部分:代號及標誌

GB/T17985.2-2000硬質合金車刀第2部分:外表面車刀

GB/T17985.3-2000硬質合金車刀第3部分:內表面車刀

GB/T18376.2-2001硬質合金牌號第2部分:地質、礦山工具用硬質合金牌號

GB/T18376.3-2001硬質合金牌號第3部分:耐磨零件用硬質合金牌號

GB/T3488-1983硬質合金顯微組織的金相測定

GB/T3489-1983硬質合金孔隙度和非化合碳的金相測定

GB/T9217.2-2005硬質合金旋轉銼第2部分:圓柱形旋轉銼(A型)

GB/T9217.3-2005硬質合金旋轉銼第3部分:圓柱形球頭旋轉銼(C型)

GB/T9217.4-2005硬質合金旋轉銼第4部分:圓球形旋轉銼(D型)

GB/T9217.5-2005硬質合金旋轉銼第5部分:橢圓形旋轉銼(E型)

GB/T9217.6-2005硬質合金旋轉銼第6部分:弧形圓頭旋轉銼(F型)

GB/T9217.7-2005硬質合金旋轉銼第7部分:弧形尖頭旋轉銼(G型)

GB/T9217.8-2005硬質合金旋轉銼第8部分:火炬形旋轉銼(H型)

GB/T9217.9-2005硬質合金旋轉銼第9部分:60°和90°圓錐形旋轉銼(J型和K型)

GB/T9217.10-2005硬質合金旋轉銼第10部分:錐形圓頭旋轉銼(L型)

GB/T9217.11-2005硬質合金旋轉銼第11部分:錐形尖頭旋轉銼(M型)

GB/T9217.12-2005硬質合金旋轉銼第12部分:倒錐形旋轉銼(N型)

GB/T9217.1-2005硬質合金旋轉銼第1部分:通用技術條件

GB/T3848-1983硬質合金矯頑(磁)力測定方法

GB/T3849-1983硬質合金洛氏硬度(A標尺)試驗方法

GB/T3850-1983緻密燒結金屬材料與硬質合金密度測定方法

GB/T3851-1983硬質合金橫向斷裂強度測定方法

GB/T20255.5-2006硬質合金化學分析方法鉻量的測定火焰原子吸收光譜法

GB/T20255.2-2006硬質合金化學分析方法鈷、鐵、錳和鎳量的測定火焰原子吸收光譜法

GB/T20255.3-2006硬質合金化學分析方法鉬、鈦和釩量的測定火焰原子吸收光譜法

GB/T20255.4-2006硬質合金化學分析方法鈷、鐵、錳、鉬、鎳、鈦和釩量的測定火焰原子吸收光譜法

GB/T20255.1-2006硬質合金化學分析方法鈣、鉀、鎂和鈉量的測定火焰原子吸收光譜法

GB/T5163-2006燒結金屬材料(不包括硬質合金)可滲性燒結金屬材料密度、含油率和開孔率的測定

GB/T5242-2006硬質合金製品檢驗規則與試驗方法

GB/T5243-2006硬質合金製品的標誌、包裝、運輸和貯存

GB/T9062-2006硬質合金錯齒三面刃銑刀

GB/T10947-2006硬質合金錐柄麻花鑽

GB/T10948-2006硬質合金T形槽銑刀

GB/T5124.3-1985硬質合金化學分析方法電位滴定法測定鈷量

GB/T5124.4-1985硬質合金化學分析方法過氧化物光度法測定鈦量

GB/T5159-1985金屬粉末(不包括硬質合金用粉)與成型和燒結有聯繫的尺寸變化的測定方法

GB/T5167-1985燒結金屬材料和硬質合金電阻率的測定

GB/T2078-2007帶圓角圓孔固定的硬質合金可轉位刀片尺寸

GB/T2080-2007帶圓角沉孔固定的硬質合金可轉位刀片尺寸

GB/T21182-2007硬質合金廢料

GB/T5318-1985燒結金屬材料(不包括硬質合金)無切口衝擊試樣

GB/T5124.1-2008硬質合金化學分析方法總碳量的測定重量法

GB/T5124.2-2008硬質合金化學分析方法不溶(遊離)碳量的測定重量法

GB/T16770.2-2008整體硬質合金直柄立銑刀第2部分:技術條件

GB/T2527-2008礦山、油田鑽頭用硬質合金齒

GB/T16456.2-2008硬質合金螺旋齒立銑刀第2部分:7:24錐柄立銑刀型式和尺寸

GB/T16456.4-2008硬質合金螺旋齒立銑刀第4部分:技術條件

GB/T16456.9-2010硬質合金電子切削刀具:切腳機刀片和V-CUT刀尺寸型號

GB/T16456.3-2008硬質合金螺旋齒立銑刀第3部分:莫氏錐柄立銑刀型式和尺寸

GB/T16456.1-2008硬質合金螺旋齒立銑刀第1部分:直柄立銑刀型式和尺寸

GB/T16770.1-2008整體硬質合金直柄立銑刀第1部分:型式與尺寸

GB/T3612-2008量規、量具用硬質合金毛坯

GB/T6110-2008硬質合金拉制模型式和尺寸

GB/T20255.6-2008硬質合金化學分析方法火焰原子吸收光譜法一般要求

GB/T11102-2008地質勘探工具用硬質合金製品

GB/T18376.1-2008硬質合金牌號第1部分:切削工具用硬質合金牌號

GB/T3879-2008鋼結硬質合金材料毛坯

GB/T10417-2008碳化鎢鋼結硬質合金技術條件及其力學性能的測試方法

GB/T14330-2008硬質合金機夾三面刃銑刀

GB/T14301-2008整體硬質合金鋸片銑刀

GB/T4251-2008硬質合金機用鉸刀

GB/T6883-1995線、棒和管拉模用硬質合金模坯

GB/T6885-1986硬質合金混合粉取樣和試驗方法

GB/T11101-2009硬質合金圓棒毛坯

GB/T23369-2009硬質合金磁飽和(MS)測定的標準試驗方法

GB/T23370-2009硬質合金壓縮試驗方法

GB/T14388-2010木工硬質合金圓鋸片

GB/T6335.1-2010旋轉和旋轉衝擊式硬質合金建工鑽第1部分:尺寸

GB/T25667.1-2010整體硬質合金直柄麻花鑽第1部分:直柄麻花鑽型式與尺寸

GB/T25667.2-2010整體硬質合金直柄麻花鑽第2部分:2°斜削平直柄麻花鑽型式與尺寸

GB/T25667.3-2010整體硬質合金直柄麻花鑽第3部分:技術條件

GB/T6335.2-2010旋轉和旋轉衝擊式硬質合金建工鑽第2部分:技術條件

GB/T25670-2010硬質合金斜齒立銑刀

GB/T25666-2010硬質合金直柄麻花鑽

GB/T7963-1987燒結金屬材料(不包括硬質合金)拉伸試樣

GB/T7964-1987燒結金屬材料(不包括硬質合金)室溫拉伸試驗

GB/T7997-1987硬質合金維氏硬度試驗方法

GB/T26052-2010硬質合金管狀焊條

GB/T26053-2010硬質合金噴焊粉

GB/T26054-2010硬質合金再生混合料

GB/T25992-2010整體硬質合金和陶瓷直柄球頭立銑刀尺寸

GB/T26050-2010硬質合金X射線熒光測定金屬元素含量熔融法

GB/T26051-2010硬質合金鈷粉中硫和碳量的測定紅外檢測法

GB/T26280-2010鑿岩用硬質合金整體釺

GB/T3849.2-2010硬質合金洛氏硬度試驗(A標尺)第2部分:標準試塊的製備和校準

GB/T28248-2012印製板用硬質合金鑽頭

GB/T11108-1989硬質合金熱擴散率的測定方法

GB/T1817-1995硬質合金常溫衝擊韌性試驗方法

世界上有50多個國家生產硬質合金,總產量可達27000~28000t-,主要生產國有美國、俄羅斯、瑞典、中國、德國、日本、英國、法國等,世界硬質合金市場基本處於飽和狀態,市場競爭十分激烈。中國硬質合金工業是50年代末期開始形成的,60~70年代中國硬質合金工業得到了迅速發展,90年代初中國硬質合金總生產能力達6000t,硬質合金總產量達5000t,僅次於俄羅斯和美國,居世界第3位。