晶粒度

晶粒大小的尺度

晶粒度(grain size)是表示晶粒大小的尺度。常用的表示方法有單位體積的晶粒數目(ZV),單位面積內的晶粒數目(ZS)或晶粒的平均線長度(或直徑)。

表示晶粒大小的尺度叫晶粒度,常用單位體積(或單位面積)內的晶粒數目或晶粒的平均線長度(或直徑)表示。工業生產上採用晶粒度等級來表示晶粒大小。標準晶粒度共分12級,1~4級為粗晶粒,5~8級為細晶粒,9~12級為超細晶粒度。

金屬結晶時,每個晶粒都是由一個晶核長大而成的,因此晶粒的大小取決於晶核的數目和晶粒長大速度的相對大小。晶核的數目用形核率表示。形核率越大,單位體積中晶核的數目越多,晶粒越細小。長大速度越小,長大過程中形成的晶核批次越多,晶核數目越多,因而晶粒越細小。反之,形核率越小而長大速度越大,則晶粒越粗大。因此晶粒度的大小取決於形核率N和長大速率G之比,比值芸N/G越大,晶粒越細小。

單位體積中的晶粒數目Z為

Z=0.9(N/G)

單位面積中的晶粒數目Z為

Z=1.1(N/G)

由此可見,可以通過促進形核而抑制長大的措施細化晶粒,反之,抑制形核而促進長大的方法可以粗化晶粒。

1.晶粒度

晶粒大小的度量稱為晶粒度。通常用長度、面積、體積或晶粒度級別數等不同方法評定或測定晶粒自

大小。使用品粒度級別數表示的晶粒度與測量方法和計量單位無關。

2.實際晶粒度

實際晶粒度是指鋼在具體熱處理或熱加工條件下所得到的奧氏體晶粒大小。實際晶粒度基本上反映了鋼件實際熱處理時或熱加工條件下所得到的晶粒大小,直接影響鋼冷卻后所獲得的產物的組織和性能平時所說的晶粒度,如不作特別的說明,一般是指實際晶粒度。

3.本質晶粒度

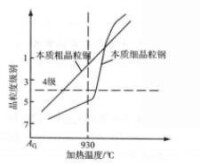

本質晶粒度是用以表明奧氏體晶粒長大傾向的晶粒度,是一種性能,並非指具體的晶粒。根據奧氏仁晶粒長大傾向的不同,可將鋼分為本質粗品粒鋼和本質細晶粒鋼兩類。

加工溫度對奧氏體晶粒度的影響

一般情況下,本質細晶粒鋼的晶粒長大傾向小,正常熱處理后獲得細小的實際晶粒,淬火溫度範圍較寬,生產上容易掌握,優質碳素鋼和合金鋼都是本質細晶粒鋼。本質粗晶粒鋼的晶粒長大傾向大,在生產中必須嚴格控制加熱溫度。以防過熱晶粒粗化。值得注意的是加熱溫度超過930℃。本質細晶粒鋼也可能得到很粗大的奧氏體晶粒。甚至比同溫度下本質粗晶粒鋼的晶粒還粗。

4.平均晶粒度和雙重晶粒度

實際情況下,金屬基體內的晶粒不可能完全一樣大小,但其晶粒大小的分佈在大多情況下呈近似於單一對數正態分佈,常規採用“平均晶粒度”表示。對於某些金屬在一定的熱加工條件下晶粒大小的分佈。由於晶粒大小與性能相關,因此正確反映晶粒大小及分佈是必需的。

對於晶粒尺寸符合單一對數正態分佈的樣品,可用GB/T 6394—2002《金屬平均晶粒度測定方法》(等效用ASTM E112標準)測定其平均晶粒度或用ASTM E930—1999(2007)測定其最大晶粒度。當晶粒大小呈池形態分別時,則用GB/T 24177 2009《重晶粒度表徵與測定方法》(等同採用ASTM E1181—2002《表雙重晶粒度的標準測定方法》)來測定雙重晶粒度。

GB/T 6394—2002規定了鋼的晶粒度測定方法。標準規定了在顯微鏡下測定鋼的奧氏體(本質)晶粒度和實際晶粒度的方法。測定鋼的奧氏體本質晶粒度是將一定尺寸的試樣(一般Φ10~20mm)加熱到930℃±10℃,保溫一定的時間(一般為3h),用不同的方法達到顯示930℃時奧氏體晶界的目的。通常應用的方法有滲碳法,它是利用表面滲碳的方法讓奧氏體晶界上析出碳化物網路,然後根據碳化物網路的大小評定晶粒度大小。對於亞共析鋼可使用網狀鐵素體法,它是根據不同冷卻速度下使鐵素體沿晶界析出呈網狀,利用網狀鐵素體的大小評定奧氏體的晶粒度。對於過共析鋼常使用加熱緩冷法,將鋼樣先加熱到930℃±10℃,保溫3h后降溫,冷卻至600℃出爐,然後根據碳化物沿奧氏體晶界析出的網路測定鋼的晶粒度。另外,根據不同鋼種的要求,還有氧化法、晶粒邊界腐蝕法、真空法網狀珠光體(屈氏體)法等。

鋼的晶粒度評級圖

鋼的晶粒度評級圖見右圖。

在鋼鐵材料中,常見的就這8個級別,其中1~3號被認為是粗晶粒,4~6號為中等晶粒,7~8號為細晶粒。在過熱的情況下可以出現粗於1號的晶粒,它們分別用0號、一1、一2、一3號表示,細於8號的晶粒用9、10、1 1、12表示。

晶粒度檢驗是藉助金相顯微鏡來測定鋼中的實際晶粒度和奧氏體晶粒度。

實際晶粒度是指出廠鋼材上截取試樣所測得的晶粒大小;奧氏體晶粒度是指將鋼加熱到一定溫度並保溫足夠時間,鋼中奧氏體晶粒大小。晶粒度檢驗方法有:

(1)滲碳法。將試樣在930℃±10℃保溫6h,使試樣表面獲得1mm以上的滲碳層。滲碳后將試樣爐冷到下臨界溫度以下,在滲碳層中的過共析區的奧氏體晶界上析出滲碳體網,經磨製和浸蝕后便顯示出奧氏體晶粒邊界。這種方法適於滲碳鋼。

(2)氧化法。將試樣檢驗面拋光,然後將拋光面朝上放入加熱爐中,在860℃±10℃加熱1h,然後淬入水中或鹽水中,經磨製和浸蝕后便顯示出由氧化物沿晶界分佈的原奧氏體晶粒形貌。這種方法適用於碳含量為0.35%~0.60%的碳鋼和合金鋼。

(3)網狀鐵素體法。將碳含量不大於0.35%的試樣在900℃±10℃、碳含量大於0.35%的試樣在860℃±10℃加熱30min,然後空冷或水冷,經磨製和浸蝕后沿原奧氏體晶界便顯示出鐵素體網。這種方法適用於碳含量為0.25%~0.60%的碳鋼和碳含量為0.25%~0.50%的合金鋼。

(4)直接淬火法。將碳含量不大於0.35%的試樣在900℃±10℃、碳含量大於0.35%的試樣在860℃±10℃加熱60min,然後淬火,得到馬氏體組織,經磨製和浸蝕后顯示奧氏體晶界。為了清晰顯示晶界,在腐蝕前可在

550℃±10℃回火1h。這種方法適用於直接淬火硬化鋼。

(5)網狀滲碳體法。將試樣在820℃±10℃加熱,保溫30min以上,爐冷到下臨界點溫度以下,使奧氏體晶界上析出滲碳體網。經磨製和浸蝕后顯示奧氏體晶粒形貌。這種方法適用於過共析鋼。

(6)網狀珠光體法。採用適當尺寸的棒狀試樣,加熱到規定的淬火溫度,保溫后將試樣的一端在水中淬火,經磨製和浸蝕后可以看到細珠光體網顯示出的奧氏體晶粒形貌。這種方法適用於其他方法不能顯示的過共析鋼。

細化晶粒是提高金屬力學性能的重要途徑之一,工業生產中常採用以下幾種方法。

形核率、長大速率和過冷度的關係

增大過冷度的主要措施是提高液態金屬的冷卻速度,例如在鑄造生產中可以採用金屬型或石墨型代替砂型、局部增加冷鐵、增大金屬型的厚度、降低金屬型的預熱溫度、減少塗料層的厚度、採用水冷鑄型等措施來提高鑄件的冷卻速度。

用增大過冷度的方法細化晶粒只對小型或薄壁的鑄件有效,對於形狀複雜的鑄件,往往不允許過大地提高冷卻速度。為此,生產上廣泛採用變質處理工藝來細化晶粒。

所謂變質處理就是在液態金屬中加入孕育劑或變質劑(形核劑),以增加異質核心的數量,促進非自發形核的進行,從而細化晶粒和改善組織。在生產中常採用高熔點的固體微粒作為形核劑。例如,在鋁合金液體中加入鈦、鋯,在鋼液中加入鈦、釩、鋯等,都可使晶粒細化。在鑄鐵中加入硅鐵或硅鈣合金能使組織中的石墨變細。還有一類變質劑,雖不能提供結晶核心,但能附著在晶體的結晶前沿,起到阻止晶粒長大的作用,因此又稱為長大抑製劑。例如,在鋁硅合金中加入鈉鹽,使鈉在硅的表面富集,降低硅的長大速度,阻礙粗大硅晶體的形成,便能獲得細化的合金組織(見下圖)。

Al—Si合金變質處理前後的鑄態組織

對即將凝固的金屬進行振動或攪拌,一方面可以從外界輸入能量促進晶核提前形成,另一方面可使金屬在結晶初期形成的晶粒破碎,以增加晶核數目。達到細化品粒的目的。

進行振動或攪拌的方法很多,目前已採取的方法有機械攪拌、電磁攪拌、音頻振動及超聲波振動等。利用機械或電磁感應法攪動液穴中的液態金屬。增加了液態金屬與冷凝殼的熱交換,使液穴中液態金屬溫度降低,過冷度增大,同時破碎了結晶前沿的骨架,出現大量可作為結晶核心的枝晶碎塊,從而使晶粒細化。超聲波具有獨特的聲學效果,在金屬或合金的凝固過程中,如果施加超聲波振動,鑄錠的凝固組織就會從粗大的柱狀品變成均勻細小的等軸晶,同時鑄錠的宏觀偏析及微觀偏析也得到了改善。超聲波振動可在液相中產生空化作用,形成空隙,當這些空隙崩潰時,液體迅速補充,液體流動的動量很大。產生很高的壓力。當壓力增加時,凝固的合金熔點溫度也要增加,從而提高了凝同過冷度,造成形核率的提高,使晶粒細化。同時超聲波振動還會使枝晶破斷,進而成為多而細小的晶核。

單位面積中晶粒的數量與晶粒的尺寸有關,晶粒的大小對金屬的拉伸強度、韌性、塑性等機械性質有決定性的影響。因此,晶粒的計數在金相分析中具有相當重要的意義。

所謂填充剔除計數法,就是根據行或列掃描圖像,當第一次碰到一個物體(白色)時,計數器加一,且將該物體填充為別的顏色(黑色),以後再掃描到該物體時,掃描程序不再將其當作物體,即該物體在一次計數后就被剔除,從而保證了該物體被計數一次。

由於細化后的晶界是八連通的網狀線條,因此,應用填充剔除計數法時,必須注意選用四連通的方式填充晶粒。

金屬晶粒的尺寸(或晶粒度)對其在室溫及高溫下的機械性質有決定性的影響,晶粒尺寸的細化也被作為鋼的熱處理中最重要的強化途徑之一。因此,在金屬性能分析中,晶粒尺寸的估算顯得十分重要。

晶粒度是晶粒大小的量度。通常使用長度、面積或體積來表示不同方法的評定或測定晶粒大小。而使用晶粒度級別指數表示晶粒度與測量方法使用單位無關。

晶粒度級別數G (grain-size number)

晶粒度級別數G可以分為兩類:

1、顯微晶粒度級別數G micro-grain size number G

在100倍下645.16平方毫米面積內包含的晶粒個數N與G有如下關係:

N=2

2、宏觀晶粒度級別數Gm micro-grain size number Gm

在1倍下645.16平方毫米面積內包含的晶粒個數N與G有如下關係:

N=2