共找到2條詞條名為超聲檢測的結果 展開

- 定義

- 郭偉主編圖書

超聲檢測

定義

超聲檢測是指利用超聲波對金屬構件內部缺陷進行檢查的一種無損探傷方法。用發射探頭向構件表面通過耦合劑發射超聲波,超聲波在構件內部傳播時遇到不同界面將有不同的反射信號(回波)。利用不同反射信號傳遞到探頭的時間差,可以檢查到構件內部的缺陷。根據在熒光屏上顯示出的回波信號的高度、位置等可以判斷缺陷的大小,位置和大致性質3超聲檢測對裂紋、未焊透及未熔合缺陷較敏感,對氣孔、夾渣不太敏感。超聲檢測直觀性較差,易漏檢。對近表面缺陷不敏感(稱為超聲波的盲區)。

使超聲波與材料相互作用並對反射、透射和散射的波進行研究,以對材料的宏觀缺陷、微觀組織、力學性能等進行無損評價的技術。按原理可分穿透法、共振法和脈衝反射法三種,以後者最為常用。對於宏觀缺陷的檢測,常用振動頻率為0.5~25MHz的短脈衝波以反射法進行,此時,在試件中傳播的聲脈衝遇到聲特性阻抗(材料密度 與聲速相乘積),有變化處部分入射聲能可被反射。根據反射信號的有無和幅度的高低,可對缺陷的有無和大小作出評估。通過測量入射波與反射波之間的時差,可確定反射面與試件表面上入射點的距離。

為適應不同類型的試件,不同取向、位置和性質的缺陷及質量要求,可選用的波形有縱波、橫波、瑞利波、蘭姆波和爬波。採用特定的掃描顯示方式及相應的電子線路,可獲得試件中缺陷分佈及形態的圖像。材料特性的無損表徵主要與超聲在試件中的傳播速度及在傳播過程中能量的衰減與材料的微觀組織結構有關,如果這種關係可從先前的冶金學研究得知,表徵的內容可包括:彈性方面的評價,微觀組織和形態變化的描 述,分散的聲不連續性和缺陷群的評定,力學性能變化和材質下降的測量 等。此法優點是:可用於金屬、非金屬、複合材料製件的無損評價;對確定內部缺陷的諸參量較之其他無損檢測方法有綜合優勢;靈敏度高,可檢出數十 μm級缺陷;僅需從一側接近試件;設備輕便可作現場檢測。主要局限性是對材料及製件做精確的定性、定量表徵,仍需進一步深入研究。

(圖)超聲檢測

超聲波是頻率大於 20 kHz 的一種機械波(相對於頻率範圍在 20 Hz - 20 kHz 的聲波而言)。超聲檢測用的超聲波,其頻率範圍一般在 0.25 MHz -15 MHz 之間。用於金屬材料超聲檢測的超聲波,其頻率範圍通常在 0.5 MHz - 10 MHz 之間;而用於普通鋼鐵材料超聲檢測的超聲波,其頻率範圍通常為 1 MHz - 5 MHz。

超聲波具有眾多與眾不同的特性,如:聲束指向性好(能量集中);聲壓聲強大(能量高),傳播距離遠;穿透能力強;在界面處會產生反射、透射(或折射)和波型轉換,以及產生衍射等。

(圖)超聲檢測

(圖)超聲檢測

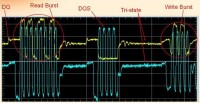

應用最廣泛的是A掃描顯示型超聲脈衝反射式檢測儀。經過長期的超聲檢測實踐,許多超聲檢測人員對其大量接觸的材料、產品及製造工藝有充分的了解,並通過大量的解剖分析驗證,積累了豐富的經驗,在檢測時能通過A掃描顯示型超聲脈衝反射式探傷儀,根據示波屏上出現缺陷回波時的波形形狀,例如視頻顯示或射頻顯示,起波速度,回波前沿的陡峭程度及回波后沿下降的速度(下降斜率),波尖形狀,回波占寬以及移動探頭時缺陷回波的變化情況(波幅、位置、數量、形狀、動態包絡等),還可以根據觀察多次底波的次數,底波高度損失情況,再根據缺陷在被檢件中的位置,分佈情況,缺陷的當量大小(與反射率有關),延伸情況,結合具體產品、材料的特點和製造工藝作出綜合判斷,評估出缺陷的種類和性質。有時還可以通過改變發射超聲波脈衝的頻率、改變聲束直徑大小(採取聚焦或採用不同直徑的探頭等)來觀察缺陷的回波變化特徵,從而識別是材料中的冶金缺陷還是組織反射。

在這方面已經有不少經驗總結和資料報道,例如判斷鋼鍛件中的白點、夾雜物、殘餘縮孔、粗晶、中心疏鬆、方框形偏析,以及焊縫中的氣孔、夾渣、未焊透、未熔合、裂紋等等。

必須指出,這種判斷方法在很大程度上依賴超聲檢測人員的經驗、技術水平和對特定產品、材料及製造工藝的充分了解,其局限性是很大的,難以推廣成為通用的評定方法。此外,作為A掃描顯示的缺陷回波所顯示的缺陷信息也極其有限,主要顯示的是波幅大小、位置和回波包絡形狀,而缺陷對超聲響應的相位、頻譜等重要信息則無法顯示出來,但是后兩者與缺陷性質和種類有著密切關係,這也正是廣大超聲檢測人員致力研究探索的問題。

波形判斷法常見缺陷的回波特徵:

(1)鋼鍛件中的粗晶與疏鬆,多以雜波、叢狀波形式或底波高度損失增大、底波反射次數減少等形式出現。

(2)棒材的中心裂紋,在沿圓周面作360°徑向縱波掃查時,由於裂紋的輻射方向性,其反射波幅有高低變化並有不同程度的遊動,在沿軸向掃查時,反射波幅度和位置變化不大並顯示有一定的延伸長度。

(3)鍛件中的裂紋,由於裂紋型缺陷內含物多有氣體存在,與基體材料聲阻抗差異較大,超聲反射率高,缺陷有一定延伸長度,起波速度快,回波前沿陡峭,波峰尖銳,回波后沿斜率很大,當探頭越過裂紋延伸方向移動時,起波迅速,消失也迅速。

(4)鋼鍛件中的白點,波峰尖銳清晰,常為多頭狀,反射強烈,起波速度快,回波前沿陡峭,回波后沿斜率很大,在移動探頭時回波位置變化迅速,此起彼伏,多處於被檢件例如鋼棒材的中心到1/2半徑範圍內,或者鋼鍛件厚度最大的截面的1/4~3/4中層位置,有成批出現的特點(與爐批號和熱加工批有關)。當白點數量多、面積大或密集分佈時,還會導致底波高度顯著降低甚至消失。

(5)鍛件中的非金屬夾雜物,多為單個反射信號,起波較慢,回波前沿不太陡峭,波峰較圓鈍,回波后沿斜率不太大並且回波占寬較大。

(6)鈦合金鍛件中的高密度夾雜物(例如鎢、鉬),多為單個反射信號,回波占寬不太大,但較裂紋類要大些,回波前沿較陡峭,后沿斜率較大,當改變探測頻率和聲束直徑時,其反射當量大小變化不大(如為大晶粒或其他組織反射在這種情況下回波高度將有顯著變化)。

(7)鑄件或焊縫中的氣孔,起波快但波幅較低,有點狀缺陷的特徵。

(8)焊縫中的未焊透,多為根部未焊透(如V型坡口單面焊時鈍邊未熔合)或中間未焊透(如X型坡口雙面焊時鈍邊未熔合),一般延伸狀況較直,回波規則單一,反射強,從焊縫兩側探傷都容易發現。

(9)鑄件或焊縫中的夾渣,反射波較紊亂,位置無規律,移動探頭時回波有變化,但波形變化相對較遲緩,反射率較低,起波速度較慢且后沿斜率不太大,回波占寬較大。

2.超聲全息1.超聲C掃描和B掃描

這是將直通回波以線型方式顯示缺陷的平面投影形狀(C掃描)或缺陷在深度截面上反射面的平直、彎曲,即反射界面的形狀(B掃描),從而幫助判斷缺陷的種類和性質。藉助全息原理,將缺陷反射的大量信息數據處理成三維空間立體圖像顯示以輔助判斷。

3.利用電子計算機處理缺陷回波信號

國內外均在研究並試製出電腦化超聲波探傷儀。但是常用的是與頻譜分析結合使用或作為超聲探測程序控制來使用,不過相信很快將有突破性發展。

按波源不同可分為:連續波、脈衝波;

按波型不同可分為:縱波、橫波、表面波、板波、爬波;

按接收方式不同可分為:回波(反射)、穿透;

按耦合方式不同可分為:接觸式、液浸式;

按探頭數不同可分為:單探頭、雙探頭、多探頭。

脈衝回波(脈衝反射)技術是超聲檢測中最常用的一種技術,其所用的超聲波是一種脈衝波,即波源振動持續時間很短(通常是微秒數量級)、僅在很短一段時間內有振幅(間歇發射)的一種機械波動。

通常,脈衝回波超聲檢測的過程是:由超聲檢測儀(亦稱超聲波探傷儀)產生脈衝電信號,輸入到換能器(或探頭)上,激勵換能器的壓電晶片發射脈衝超聲波;超聲波透射(或折射)進入被檢材料或工件中,經過反射或衍射等傳播變化,最終又被換能器的壓電晶片所接收,再轉換成電信號,輸送回超聲檢測儀顯示出來;最後,通過對顯示屏進行觀察,來分析和評價被檢材料或工件的內部或表面質量。

超聲檢測法的優點是:穿透能力較大,例如在鋼中的有效探測深度可達1米以上;對平面型缺陷如裂紋、夾層等,探傷靈敏度較高,並可測定缺陷的深度和相對大小;設備輕便,操作安全,易於實現自動化檢驗。缺點是:不易檢查形狀複雜的工件,要求被檢查表面有一定的光潔度,並需有耦合劑充填滿探頭和被檢查表面之間的空隙,以保證充分的聲耦合。對於有些粗晶粒的鑄件和焊縫,因易產生雜亂反射波而較難應用。此外,超聲檢測還要求有一定經驗的檢驗人員來進行操作和判斷檢測結果。

根據耦合方式,超聲檢測分為直接接觸法和液浸法。

採用直接接觸法進行超聲檢測,需要在探頭和工件待檢測面之間塗以很薄的耦合劑,以改善探頭與檢測面之間聲波的傳導。液浸法是將探頭和工件全部或部分浸於液體中,以液體作為耦合劑,聲波通過液體進入工件進行檢測的方法。

直接接觸法主要採用A型顯示脈衝反射法工作原理,操作方便、檢測圖形簡單、判斷容易和靈敏度高,在實際生產中得到最廣泛的應用。

直接接觸法超聲檢測方法有直射聲束法和斜射聲束法。

(1)直射聲束法

直射聲束法是採用直探頭將聲束垂直入射工件待檢測面進行檢測的方法,又稱縱波法。當直探頭在待檢測面上移動時,無缺陷處示波屏上只有始波T和底波B,若探頭移到有缺陷處且缺陷反射面比聲束小時,則顯示屏上出現始波T、缺陷波F、和底波B,當探頭移到大缺陷處時,則示波屏上只出現始波T、缺陷波F,顯然,垂直法探傷能發現與探傷面平行或近於平行的缺陷。

(2)斜射聲束法

斜射聲束法是採用斜探頭將聲束傾斜入射工件待檢測面進行檢測的方法,又稱橫波法。如圖9-7所示,當斜探頭在待檢測面上移動時,無缺陷時示波屏上只有始波T,這是因為聲束傾斜入射至底面產生反射后,在工件內以“W”形路徑傳播,故沒有底波出現,當工件存在缺陷而缺陷與聲束垂直或缺陷的傾斜角很小時,聲束會被反射回來,此時示波屏上將顯示出始波T和缺陷波F,當斜探頭接近板端時,聲束將被端角反射回來,在示波屏上將出現始波T和端角波B。