直流電弧爐

直流電弧爐

在電爐鍊鋼的發展過程中,超高功率三相交流電爐使電爐鍊鋼生產獲得很大發展,電爐鋼產量達到世界鋼總量的40%,但隨著交流電爐容量和功率水平的大幅提高,也帶來了一些問題,即大功率交流電弧穩定性差,對電網衝擊較大,有較大的噪音污染等問題。而直流電弧爐具有電弧穩定,噪音小、電極消耗低等諸多優點,在工業發達國家獲得迅猛的發展,尤其是大容量(70-150t)超高功率直流電爐。直流電弧爐主要是由瑞典通用電氣公司(ASEA)、法國的CIECLM和德國的MAH/GHH等發展起來的。目前實力最強的直流電弧爐生產廠家是ABB、CLECIM/DAVY、MAH/GHH、NKK。

我國引進的直流電弧爐都是大型超高功率直流電爐,用於配合高效連鑄連軋生產線,而在傳統的模鑄生產上直電弧爐技術的應用基本上還是空白。國內特鋼企業用以模鑄的特殊鋼品種大都是小電爐(30t以下),使用的大多是落後的交流電弧爐。在特殊鋼模鑄生產上採用先進的直流電弧爐技術,將會推動特鋼冶鍊工藝技術的提高。

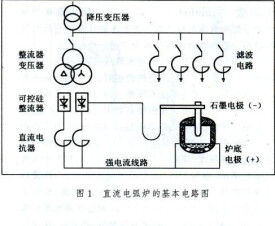

直流電弧爐是將三相交流電經晶閘管整流變成單相直流電,在爐底電極(陽極)和石墨電極(陰極)之間的金屬爐料上產生電弧進行冶鍊。直流電弧爐與交流電弧爐設備的主要區別:增加整流裝置、爐頂石墨電極由三根變成一根及增設爐底電極等。其中爐底電極的設置是直流電弧爐的最大特徵。爐底電極是直流電弧爐技術的關鍵,目前世界上運行的幾種有代表性的直流電弧爐的基本形式,其主要區別在於爐底電極的結構。按爐底電極結構特點可大致分為以下幾種:法國的CLECIM等公司開發的鋼棒式水冷底電極,德國的GHH等公司開發的觸針式風冷底電極,奧地利的DVAI公司開發的觸片式底電極以及瑞士的ABB公司開發的導電爐底式風冷底電極。

直流電弧爐(direct current arc furnace)

與傳統的交流電弧爐相比,直流電弧爐的主要優點是:

(1)電弧穩定且集中,熔池攪拌良好,爐內溫度分佈均勻,爐襯侵蝕量少;

(2)電流和電壓波動小、對電網的衝擊減少,電纜壽命隨之延長;

(3)電極損耗少,噸鋼電極消耗比交流電弧爐少50%。直流電弧爐的性能優於交流電弧爐,但一直苦於不能獲得大功率的直流電源,致使其長期以來未能獲得發展。

隨著可控硅技術的應用,大功率直流電源設備的製造技術業已解決,於是在20世紀70年代後期冶金界又重新開展對直流電弧爐的研究,至80年代初直流電弧爐的建造和使用技術問題已逐一解決。世界上第一座直流電弧爐於1982年在德國布希鋼廠建成並投產,以後的六、七年中,美、法、意、日等國相繼改建或新建成了各自的直流電弧爐,容量從30t到60t不等。1989年日本東京鋼鐵公司建成了當時最大的一座容量為130t的直流電弧爐。近年來世界各國相繼建成並投產多座直流電弧爐,容量從60t到180t。1989年中國太原機械鑄造廠研製成中國第一座小型直流電弧爐並投產,同年宣化鐵合金廠一座2000kVA埋弧直流電弧爐投產,用來生產硅鐵、錳鐵、硅鈣等鐵合金。進入90年代后,直流電弧爐越來越受到重視,上海第三鋼鐵廠、長城鋼廠、齊齊哈爾鋼廠、江陰沿山鋼廠、上海第一鋼鐵廠等先後引進大型直流電弧爐,容量80~100t不等。寶山鋼鐵(集團)公司從法國引進一套雙爐殼(—個電源)的150t直流電弧爐設備。

直流電弧爐上方僅有一根電極,為負極,底電極為正極。它的供電系統不同於交流電弧爐,配有整流器和電抗器,在爐底上裝置接點構成電流迴路,接點的維護和壽命是直流電弧爐操作中的關鍵問題,一般在爐底鋼板上放銅板,以利導電,銅板上砌三層鎂碳磚,再在其上打結耐火材料。

產品最近進展

1.直流電弧爐容量迅速擴大、台數激增。自從第一台鍊鋼直流電弧爐在前西德投入工業生產以來,由於顯示出一系列優越性,而在許多國家如德國、法國、瑞典、義大利、美國、前蘇聯、土耳其、日本、韓國、馬來西亞及我國((包括台灣省)),直流電弧猶如雨後春筍得到發展。進入90年代以來,直流電弧爐推廣應用更為迅速。

2.直流電弧爐技術經濟效益顯著。石墨電極消耗量減少50%-60%以上,節約電能消耗5%-10%,節約耐火材料30 %-35%,節省右墨電極支擇機構以及自動調節系統,節省短網的電纜材料,鋼水受到良好的攪拌作用,提高功率因數,降低電壓閃爍率,噪音下降,經濟效益顯著。

3.直流電弧爐的底電極結構不斷更新。新型導電耐火材料式底電極迅速發展,水冷鋼柱式底電極重新得到推廣應用。