窄間隙埋弧焊

窄間隙埋弧焊

窄間隙焊接是厚板焊接領域的一項先進技術。與普通坡口的埋弧焊相比,窄間隙焊具有無可比擬的優越性。如坡口窄、焊縫金屬填充量少,可以節省大量的焊材和焊接工時;由於窄間隙焊時熱輸入量較低,使焊縫金屬和熱影響區的組織明顯細化,從而提高其力學性能,特別是塑性和韌性。

要在深入母材很窄的坡口中實現無缺陷的焊接,難度是很大的。除了精確製備工件坡口以外,還要從焊接方法、焊接設備、焊縫跟蹤、工藝措施等方面解決一系列難題。經焊接界多年努力,窄間隙焊已發展了多種氣體保護焊方法和埋弧焊方法,在各方面取得了實際應用。

窄間隙氣體保護焊 間隙更窄、效率更高,但在電弧的穩定性、氣體保護的有效性和電弧對磁場的敏感性等方面都可能出現問題,而且由於間隙更窄,一旦出現問題返修更為困難

窄間隙埋弧焊 相比窄間隙氣保焊穩定性高,但對埋弧焊劑工藝性要求高,不能咬邊夾渣,對於要求絕對可靠的大型石化核電容器來說,一般均選擇窄間隙埋弧焊。

窄間隙埋弧焊接時,可進行每層一道、每層兩道或每層三道焊接。其中每層一道的焊接雖然效率較高,但易引起側壁熔合不良、夾渣、焊縫成型係數過小(易引起結晶裂紋)、脫渣不易等問題,在窄間隙埋弧焊接中很少應用。而每層三道則由於坡口的加寬而降低了效率。因此,每層兩道的焊接得到了普遍應用。

這兩種方案各有優缺點,經過分析對比,選擇了a型方案。這是因為:一、該方案導電部分可有較大寬度,承載能力較高,可使用較粗的焊絲(可用Φ4mm,而方案b只能用Φ3mm),可焊接的坡口深度較大;二、該方案與ESAB公司焊頭相同,可以利用ESAB公司其它焊頭的某些部件及原有控制線路,便於與原EHD焊機配合。

基於上述第二點同樣的理由,接頭自動跟蹤裝置設計為機械感測→光電轉換、訊號放大→十字滑板執行的結構。做到了能與原有EHD設備配套使用,達到了在垂直和水平兩個方向的自動跟蹤。

總之,設計的窄間隙埋弧焊機頭主要參照了ESAB公司焊頭的結構,但做了以下幾方面的改進:

3)導電部分的外表面採用了陶瓷噴塗而不是塗塗料,絕緣性良好且不易剝落。

4)增加了焊嘴垂直度調整機構,可保證焊頭在焊接縱縫和環縫兩種位置都能與工件保持垂直。

5)縮小了各附助部分的尺寸、減輕了重量,以便於與200X200mm2的小型十字滑板配合使用。

整個焊頭由具有可擺導電嘴的焊嘴、自動跟蹤裝置、送絲機構、焊絲校直機構、擺驅動裝置、焊劑撒放及回收裝置、支架等部分組成。

某核電工程穩定器為核一級設備,屬鍛焊結構的大型壓力容器。整個容器由上下封頭、三節筒體五大鍛件組焊而成。主體焊縫為四條Φ2m,厚度115mm的環焊縫,要求採用窄間隙埋弧焊接。容器主體材料為法國核容器專用鋼種16MND5(相當於A508-Ⅲ)錳鎳相低合金鋼。

為了焊接該容器,在對16MND5的焊接性進行了充分試驗及其它工藝試驗的基礎上,進行了窄間隙埋弧焊的焊接工藝評定。評定用16MND5鍛件尺寸為1500X250X115,兩塊對接。

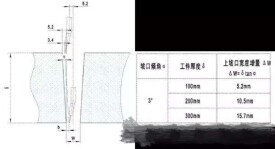

與寬坡口埋弧焊相比,由於窄間隙埋弧焊坡口窄、焊材消耗量少、熱輸入量低、焊接時間短,焊接變形和焊接應力小,降低了開裂傾向,實現了高效率、低成本、高質量焊接。窄間隙埋弧焊的優勢主要表現在:窄間隙埋弧焊在焊接時,通常採用I型或U型窄間隙坡口,坡口間隙在18~30mm,與普通埋弧焊接同樣厚板須採用U型或者雙U型坡口相比,可節省大量填充金屬和焊接時間;由於加工金屬量減少,焊接效率提高,相比傳統埋弧焊,窄間隙埋弧焊能節省焊材約20%~40%,焊接總效率可提高30%~45%,大大的減少了焊接成本;由於採用窄間隙坡口窄間隙埋弧焊在節約焊材的同時又減小焊接應力,焊縫金屬中積聚的氧也較少;由於焊接線能量較小,且後續焊道對前焊道有重疊加熱作用,因此,焊接接頭具有較高的衝擊韌性,焊接變形亦得以減少,從而提高焊接質量。