走刀

走刀

有些工步,由於余量較大或其他原因,需要同一切削用量(僅指轉速和進給量)下對同一表面進行多次切削,這樣刀具對工件的每一次切削就稱為一次走刀。

切削刀具在加工表面上切削一次所完成的工步內容稱一次走刀。

走刀路線是刀具在整個加工工序中相對於工件的運動軌跡,它不但包括了工序的內容,而且也反映出工序的順序。走刀路線是編寫程序的依據之一。因此,在確定走刀路線時最好畫一張工序簡圖,將已經擬定出的走刀路線畫上往(包括進刀、退刀路線),這樣可為編程帶來不少方便。

工序順序是指同一道工序中,各個表面加工的先後次序。它對零件的加工質量、加工效率和數控加工中的走刀路線有直接影響,應根據零件的結構特點和工序的加工要求等公道安排。

圖 2

工序的劃分與安排一般可隨走刀路線來進行,在確定走刀路線時,主要遵循以下:1.應能保證零件的加工精度和表面粗糙度要求原則

如圖1所示,當銑削平面零件外輪廓時,一般採用立銑刀側刃切削。刀具切進工件時,應避免沿零件外廓的法向切進,而應沿外廓曲線延長線的切向切進,以避免在切進處產生刀具的刻痕而影響表面質量,保證零件外廓曲線平滑過渡。同理,在切離工件時,也應避免在工件的輪廓處直接退刀,而應該沿零件輪廓延長線的切向逐漸切離工件。

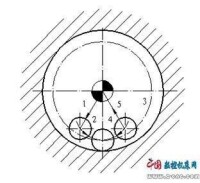

銑削封閉的內輪廓表面時,若內輪廓曲線答應外延,則應沿切線方向切進切出。若內輪廓曲線不答應外延,如圖2所示,刀具只能沿內輪廓曲線的法向切進切出,此時刀具的切進切出點應盡量選在內輪廓曲線兩幾何元素的交點處。當內部幾何元素相切無交點時,為防止刀補取消時在輪廓拐角處留下凹口,刀具切進切出點應闊別拐角。

圖3所示為圓弧插補方式銑削外整圓時的走刀路線圖。當整圓加工完畢時,不要在切點處直接退刀,而應讓刀具沿切線方向多運動一段間隔,以免取消刀補時,刀具與工件表面相碰,造成工件報廢。銑削內圓弧時也要遵循從切向切進的原則,最好安排從圓弧過渡到圓弧的加工路線,如圖4所示,這樣可以進步內孔表面的加工精度和加工質量。

圖 4

銑削曲面時,常用球頭刀採用行切法進行加工。所謂行切法是指刀具與零件輪廓的切點軌跡是一行一行的,而行間的間隔是按零件加工精度的要求確定的。

對於邊界敞開的曲面加工,可採用兩種走刀路線。如發動機大葉片,採用圖5左圖所示的加工方案時,每次沿直線加工,刀位點計算簡單,程序少,加工過程符合直紋面的形成,可以正確保證母線的直線度。當採用圖5右圖所示的加工方案時,符合這類零件數據給出情況,便於加工后檢驗,葉形的正確度較高,但程序較多。由於曲面零件的邊界是敞開的,沒有其他表面限制,所以邊界曲面可以延伸,球頭刀應由邊界外開始加工。

圖 5

此外,輪廓加工中應避免進給停頓。由於加工過程中的切削力會使工藝系統產生彈性變形並處於相對平衡狀態,進給停頓時,切削力忽然減小會改變系統的平衡狀態,刀具會在進給停頓處的零件輪廓上留下刻痕。

為進步工件表面的精度和減小粗糙度,可以採用多次走刀的方法,精加工余量一般以0.2mm~0.5mm為宜。而且精銑時宜採用順銑,以減小零件被加工表面粗糙度的值。

2.應使走刀路線最短,減少刀具空行程時間,進步加工效率

如圖7所示是正確選擇鑽孔加工路線的例子。按照一般習慣,總是先加工均佈於同一圓周上的8個孔,再加工另一圓周上的孔,如圖7左圖所示。但是對點位控制的數控機床而言,要求定位精度高,定位過程儘可能快,因此這類機應按空程最短來安排走刀路線,如圖7右圖所示,以節省時間。

圖 7