噴煤

噴煤

噴煤:高爐噴吹輔助燃料是現代高爐煉鐵生產廣泛採用的新技術,是高爐技術進步的合理選擇。

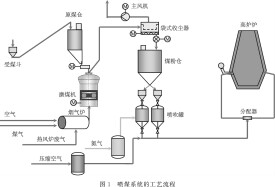

(圖)噴煤

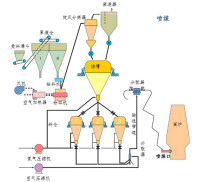

(圖)噴煤

完整的高爐噴煤工藝流程應包括原煤儲運系統、制粉系統、煤粉輸送系統、噴吹系統、供氣系統和煤粉計量系統,最新設計的高爐噴煤系統還包括整個噴煤系統的計算機控制中心。

(2) 緩解中國主焦煤的短缺,優化煉鐵系統用能結構。煉焦配煤一般需要配50%以上的主焦煤,以滿足高爐煉鐵對焦炭質量方面的要求。噴吹煤粉的煤種廣泛,可以不使用主焦煤。這就緩解了中國主焦煤的短缺,同時也降低了煉鐵系統的購煤成本。

(3) 高爐噴煤可以實現結構節能。2006年中國重點鋼鐵企業焦化工序能耗為123.41kgce/t,噴煤的制粉和噴吹所需的能耗在20~35kgce/t。高爐每噴吹1t煤粉,就可以產生煉鐵系統用能結構節約lOOkgce/t的效果。

(4) 高爐噴煤可降低煉鐵系統的投資。據統計,國外建設噴煤車間的投資是焦化廠單位投資的25%~30%,轉換為冶金焦的單位投資是30%~40%;中國噴煤車間的單位投資是焦化廠建設單位投資的12%~16%,為冶金焦部分投資的15%~20%。所以,在新建和擴容高爐時,噴煤車間必須同步實施,這樣會有較大的經濟效益。

(5) 煤粉代替焦炭會有巨大的經濟效益。焦炭和煤粉的每噸價差在400~500元。一個年產400萬t的煉鐵企業,如果噴煤比在130kg/t,就可以年噴吹52萬t煤粉,代替的等量的焦炭,可以產生年降低208~260萬元的煉鐵成本。

(6) 提高企業勞動生產率,降低生產運行費。噴煤車間的員工人數和生產運行費用要比焦化廠少,這樣就可以產生因高爐噴煤而提高鋼鐵企業勞動生產率、障低生產運行費用的效果。

高爐噴煤對現代高爐煉鐵技術來說是具有革命性的重大措施。它是高爐煉鐵能否與其他煉鐵方法競爭,繼續生存和發展的關鍵技術,其意義具體表現為:

(1)以價格低廉的煤粉部分替代價格昂貴而日趨匱乏的冶金焦炭,使高爐煉鐵焦比降低,生鐵成本下降;

(2)噴煤是調劑爐況熱制度的有效手段;

(3)噴煤可改善高爐爐缸工作狀態,使高爐穩定順行;

(4)噴吹的煤粉在風口前氣化燃燒會降低理論燃燒溫度,為維持高爐冶鍊所必需的T理,需要補償,這就為高爐使用高風溫和富氧鼓風創造了條件;

(6)噴吹煤粉替代部分冶金焦炭,既緩和了焦煤的需求,也減少了煉焦設施,可節約基建投資,尤其是部分運轉時間已達30年需要大修的焦爐,由於以煤粉替代焦炭而減少焦炭需求量,需大修的焦爐可停產而廢棄;

(7)噴煤粉代替焦炭,減少焦爐座數和生產的焦炭量,從而可降低煉焦生產對環境的污染。

為保證高爐噴煤作業的連續性和有效性,在噴煤工藝系統中,首先要考慮的是建立合適的原煤儲運系統,該系統應包括綜合煤場、煤棚、儲運方式。為控制原煤粒度和除去原煤中的雜物,在原煤儲運過程中還必須設置篩分破碎裝置和除鐵器。篩分破碎即可以控制磨煤機入口的原煤粒度,又可以去除某些纖維狀物質。而除鐵器則主要用於清除煤中的磁性金屬雜物。

煤粉製備是指在許可的經濟條件下,通過磨煤機將原煤加工成粒度和含水量均符合高爐噴吹需要的煤粉。制粉系統主要由給料、乾燥與研磨、收粉與除塵幾部分組成。在煙煤制粉中,還必須設置相應的惰化防爆抑爆及相應的監測控制裝置。

煤粉的輸送有兩種方式可供選擇,即採用煤粉罐裝專用卡車或採用管道氣力輸送,而氣力輸送連續性好、能力大且密封性好,是高爐噴煤中最普遍採用的煤粉輸送方式。依據粉氣比μ的不同,管道氣力輸送又分為濃相輸送(μ>40 kg/kg)和稀相輸送(μ=10-30 kg/kg)。目前,國內廣泛採用的是稀相輸送。濃相輸送不僅可以降低噴煤設備費用和能量消耗,而且有利於改善管道內氣固相的均勻分佈,有利於提高煤粉的計量精確度,是煤粉輸送技術的發展方向。

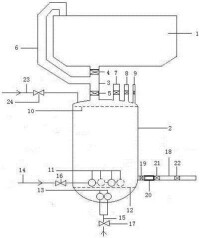

噴吹系統由不同形式的噴吹罐組和相應的鐘閥、流化裝置等組成。煤粉噴吹通常是在噴吹罐組內充以壓縮空氣,在自混合器引入二次壓縮空氣將煤粉經管道和噴槍噴入高爐風口。其中,噴吹罐組可以採用並列式布置,裝煤與噴煤交替進行;也可以採用重疊式布置,底罐只作噴吹罐,裝煤則通過上罐及其均排壓裝置來完成。

供氣系統是高爐噴煤工藝系統中不可缺少的組成部分,主要涉及壓縮空氣、氮氣、氧氣和少量的蒸汽。壓縮空氣主要用於煤的輸送和噴吹,同時也為一些氣動設備提供動力。氮氣和蒸汽主要用於維持系統的安全正常運行,如煙煤制粉和噴吹時採用氮氣和蒸汽惰化、滅火等,系統防潮採用蒸汽保溫等。而氧氣則用於富氧鼓風或氧煤噴吹。

煤粉計量結果既決定著噴煤操作及設備配置的形式,同時又受噴吹工藝條件的影響,它是高爐操作人員掌握和了解噴煤效果,並根據爐況變化實施調節的重要依據。煤粉計量水平的高低,直接反映了高爐噴煤技術的發展水平。煤粉計量主要有兩類,即噴吹罐計量和單支管計量。噴吹罐計量,尤其是重疊罐的計量,是高爐實現噴煤自動化的前提,而單支管計量技術則是實現風口均勻噴吹或根據爐況變化實施自動調節的主要保證。實現煤粉計量的連續化和提高煤粉計量的準確性是煤粉計量技術的發展方向。

隨著噴煤量的增加,噴煤系統的設備啟動頻率增高,操作間隙時間減少,噴吹操作周期縮短,手動操作已不能適應生產要求,尤其是當高爐噴吹煙煤或採用多煤種配煤混合噴吹時,高爐噴煤系統廣泛採用了計算機控制和自動化操作。根據實際生產條件,控制系統可以將制粉與噴吹分開,形成兩個相對獨立的控制站,再經高爐中央控制中心用計算機加以分類控制;也可以將制粉和噴吹設計為一個操作控制站,集中在高爐中央控制中心,與高爐採用同一方式控制。

噴煤工藝流程的種類繁多,特點各異,通常可根據下述方法加以分類。

按噴吹方式分 按噴吹方式可分為直接噴吹和間接噴吹。

直接噴吹方式是將噴吹罐設置在制粉系統的煤倉下面,直接將煤粉噴入高爐風口,高爐附近無需噴吹站。其特點是節省噴吹站的投資及相應的操作維護費用。這種方式中小高爐採用較多。

間接噴吹則是將製備好的煤粉,經專用輸煤管道或罐車送入高爐附近的噴吹站,再由噴吹站將煤粉噴入高爐。其特點是投資較大,設備配置複雜,除噴吹罐組外,還必須配製相應的收粉、除塵裝置。

按噴吹罐布置形式分 按噴吹罐布置形式可分為並列式噴吹和串罐式噴吹,通過罐的順序倒換或交叉倒換來保證高爐不間斷噴煤。

為便於處理噴吹事故,通常並列罐數最好為3個。並列式噴吹若採用順序倒罐,則對噴吹的穩定性會產生一定的影響,而採用交叉倒罐則可改善噴吹的穩定性,但後者必須配備精確的測量和控制手段。另外,並列式噴吹佔地面積大,但噴吹稱量簡單,投資較重疊式的要小。因此,常用於小高爐直接噴吹流程系統。

串罐式噴吹是將兩個主體罐重疊設置而形成的噴吹系統。其中,下罐亦稱為噴吹罐,它總是處於向高爐噴煤的高壓工作狀態。而上罐也稱為加料罐,它僅當向下罐裝粉時才處於與下罐相連通的高壓狀態,而其本身在裝粉稱量時,則處於常壓狀態。裝卸煤粉的倒罐操作須通過連接上下罐的均排壓裝置來實現。根據實際需要,串罐可以採用單系列,也可以採用多系列,以滿足大型高爐多風口噴煤的需要。串罐式噴吹裝置佔地小,噴吹距離短,噴吹穩定性好,但稱量複雜,投資亦較並列式的大。這種噴吹裝置是目前國內外大型高爐採用較多的一種噴吹裝置。

入爐品位低的高爐,渣量大,對煤粉噴吹確是一個不利的因素,但只要有足夠的風溫,控制好煤氣的合理分佈,入爐品位低的高爐噴煤也是可行的,一是可以代替部分寶貴的焦炭,二是有利於高爐爐況的調劑。某380m3高爐入爐品位只有52%,風溫1100℃,煤比110kg/t,經濟效益十分顯著。

高爐停煤后如果槍內空氣(氮氣)沒有停,對噴槍沒有影響,如果停氣,可以把槍上球閥關死,兩小時內不用拔槍。如果長時間停煤、停氣則需要把槍拔出來。拔槍出來後由於溫度比較高,要輕拿輕放,防止噴槍變形。

其次注意煤粉的安全。控制好系統溫度,防止煤粉著火。系統內動火時要把煤粉清理乾淨。煤粉不能長時間存放(最長不超過12小時,否則需要氮氣保護)防止煤粉自燃。如果揮發份較高的煙煤噴吹,需要更多安全措施。其他危險因素還包括壓力容器、用電、高空等。