噴霧冷卻

噴霧冷卻

噴霧冷卻是指用具有一定壓力的空氣將水霧化成霧流對熱軋鋼材進行的在線控制冷卻的技術。作為軋后控制冷卻方式之一,噴霧冷卻已應用於厚板和帶鋼的生產上。此外還應用於工字鋼、角鋼、槽鋼和H型鋼的冷卻上。為了彌補冷床面積不足和改善勞動條件,噴霧冷卻還用於冷卻冷床上的鋼坯和鋼材。此外,帶鋼連續退火時也應用此種冷卻方式.

噴霧冷卻指的是用具有一定壓力的空氣將水霧化成霧流對熱軋鋼材進行的在線控制冷卻。切削液在金屬切削中主要起兩個作用,一是潤滑作用;二是冷卻作用。切削液能否充分發揮有效的潤滑作用,其滲透能力強弱是一個重要的因素。常規的澆注式切削液在切削加工中的滲透以液體滲透和氣體滲透兩種方式進行:澆注的液體滲透效率較低,在高速切削時效率更低;氣體滲透是由於澆注在切屑表面裂紋中的液體隨著切削溫度的上升發生汽化而向前刀面進行滲透的。試驗證明,常規切削液的滲透能力不強,能夠被汽化的液體量很少,使潤滑效果受到限制。而噴霧冷卻形成的兩相流體,能夠彌補切削液滲透能力的不足。氣液兩相流體噴射到切削區時,有較高的速度,動能較大,因此滲透能力較強。此外,在氣液兩相射流中微量液體的尺寸很小,遇到溫度較高的金屬極易汽化,可從多個方面向刀具前刀面滲透。雖然射流中的液體量很少,但被汽化的部分則比連續澆注切削液時多,因而潤滑效果較好。在金屬加工中切削熱主要來源於金屬的塑性變形,切削區的冷卻過程就是固體與流體之間的傳熱過程。由於流體與固體分子之間的吸引力和流體粘度作用,在固體表面就有一個流體滯流層,從而增加了熱阻。滯流層越厚,熱阻越大,而滯流層的厚度主要取決於流體的流動性即粘度。粘度小的流體冷卻效果比粘度大的流體冷卻效果好。

氣液兩相流體噴出時,體積驟然膨脹對外做功,消耗了內能,可使溫度降低10℃左右。噴霧冷卻中兩相流體有較高的速度,能夠及時將鐵屑沖走,並帶走大量的熱量,進一步增強了降溫效果。因此,噴霧冷卻實際上綜合了氣液兩種流體的降溫效果和優點。

噴霧冷卻有以下特點:

(1)冷卻速度可調範圍廣(從風冷到全水冷);

(2)冷卻比較均勻;

(3)可節省冷卻水;

(4)設備費用高(有空氣和水兩個系統);

(5)有雜訊。

噴霧冷卻就是把微量液體混入壓力氣流中,形成霧狀的氣液兩相流體,通過噴霧產生射流,噴射到切削區,使工件和刀具得到充分冷卻和潤滑。噴霧冷卻裝置工作時,壓縮空氣經分水濾氣器濾除水分等雜質,通過電磁閥后一小部分壓縮空氣進入冷卻液箱內,將冷卻液壓出到噴嘴;絕大部分壓縮空氣經調壓閥將壓力調至0.32~0.35MPa后經壓縮空氣軟管到噴嘴與冷卻液混合,霧化后噴射到切削區。噴霧冷卻技術的關鍵在於能否把冷卻液充分霧化。

由於冷卻液的壓力略大於壓縮空氣的壓力,二者在氣液混合室內混合后,經蛇皮管式冷卻管5由噴嘴頭噴出。反之,若冷卻液的壓力小於壓縮空氣的壓力,則冷卻液將被壓回到冷卻液箱內。在一些進口機床的噴霧冷卻裝置中,壓縮空氣是從調壓閥後進入冷卻液箱的,因此噴出冷卻液時往往有“喘氣”現象。若將壓縮空氣改為從電磁閥后直接進入冷卻液箱,就可避免“喘氣”現象。

為了調節噴出的冷卻液流量,在噴嘴上安裝了冷卻液流量調節閥。一些進口機床所採用的噴霧冷卻裝置,其噴嘴調節閥為錐形,使用時通過調整錐面配合間隙的大小來調節冷卻液流量。由於加工這種結構的噴嘴調節閥比較困難,閥桿與閥體錐面的同心度不易保證,從而不能有效地調節冷卻液的流量。試驗證明,如將錐閥改成平閥、將錐面改成平面,並增加一個密封圈,則冷卻液的流量可以任意調節。

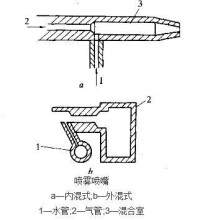

噴霧噴嘴根據空氣和水混合的部位,可分為內混式噴嘴和外混式噴嘴; 根據噴流的股數可分為單股噴流噴嘴和多股噴流噴嘴; 根據噴流的寬度大小還可分為寬幅噴流噴嘴和窄幅噴流噴嘴。

圖1 噴霧噴嘴結構

外混式噴嘴(見圖1-b)指空氣和水從噴嘴分別噴出后,在噴嘴外面進行混合霧化。在外混式噴嘴內部,水流和空氣流不相遇,水流從噴口噴出時,在一定的流速下,流股內出現空洞,空洞氣泡周期性地間斷,在流股表面產生波紋,破壞了完整的流股,使水流分裂成較大的液滴,形成液滴群。這時具有一定壓力的空氣流,強有力地衝擊著這些大液滴,將其霧化成小的液滴群。

由於從噴嘴噴出的冷卻液成霧狀,其中大部分噴到切削區,一小部分彌散在空氣中,為了避免環境污染及對操作者造成傷害,冷卻液的選擇非常重要。通過使用非傳統的切削液-植物油,包括脂類,環境成本顯著減少。這些產品的技術優點包括具有清洗劑,分散劑的性能,低發泡,快速放氣,著火點相對較高以及表層兼容。基於植物的潤滑油可迅速被生物降解,大多數情況下,潤滑油在21天內即被分解,這樣就無長期清潔的後顧之憂。

這些潤滑油也已經得到改進,具有低霧化的特點,有助於短期清潔。首先,潤滑劑要求較低的粘度。其次,潤滑劑有很好的滲透性和表面附著係數。第三,潤滑劑要具有超級的潤滑性。第四,潤滑劑需要優良的極壓性能。第五,潤滑劑環保、安全、可再生(植物性)。