脹形

脹形

脹形是在管坯內部或在板坯一側通以高壓液體﹑氣體或放入剛體瓣模﹐迫使管﹑板塑性變形﹐以製成工件的衝壓成形工藝。

由於受到材料塑性和塑性變形能力的限制﹐脹形程度不宜過大。脹形可用以製造平板的局部突起﹑凹坑﹑花紋﹐波紋管﹐皮帶輪和自行車五通接頭等。脹形時﹐作為介質的氣體﹑液體的壓力隨工件材料﹑厚度﹑變形情況而異﹐一般用10~13兆帕﹐也有用高能率成形和超塑成形的。脹形變形均勻﹐只需要一塊模具(通常為凹模)﹐可以節省制模費用﹐但輔助工序較多﹐效率不高。

脹形是利用模具使毛坯厚度減薄和表面積增大。以獲取零件幾何形狀的衝壓加工方法。脹形又稱起伏成形方法主要用於平板毛坯的局部成形,如壓凸起、加強肋、凹坑、花紋圖案及標記等。另外.還有管類空心毛坯的脹形(如波紋管)以及平板毛坯的張拉成形等。曲面零件拉深時毛坯的中間部分也會產生脹形變形。在大型覆蓋件的衝壓成形過程中,為使毛坯能夠很好地貼模,提高成形件的精度和剛度,必須使零件獲得一定的脹形量,因此。脹形如同前面的彎曲、拉深,也是衝壓成形的基本方法之一。

1、從坯料形狀看,有平板坯料局部脹形,即起伏成形和圓柱形空心毛坯脹形;

2、從所用模具看,有剛性模脹形、半剛性模脹形和軟模脹形;

3、從成形方式看,有整體同時成形和局部漸進成形;

4、從脹形所使用的能源看,有普通能源脹形和高能脹形

在實際生產中,通常採用的脹形方法主要有剛模脹形、固體軟模脹形、液壓脹形、起伏成形和圓柱形空心坯料的脹形等方法。

剛模脹形

剛模脹形是利用錐形芯塊將分瓣凸模頂開,使工序件脹出所需的形狀。

生產中常採用8~12個模瓣。當脹形變形程度小,精度要求低時,採用較少的模瓣,反之採用較多的模瓣,一般情況模瓣數目不少於6瓣。

固體軟模脹形

固體軟模脹形的凸模採用橡膠、聚氨酯或PVC(聚氨乙烯)等材料,脹形時利用軟凸模受壓變形並迫使板材向凹模型腔貼靠。

用固體軟模脹形可以改善剛模脹形的某些不足(如工件變形不均勻、模具結構複雜等)。

液壓脹形

液壓脹形是在工作前先在坯料內灌注液體,當壓力機外滑塊下行時先把製件的口邊壓住,然後內滑塊下行,通過橡皮墊使液體產生高壓將坯料脹大成形。

液壓脹形是在無摩擦狀態下成形,與其他脹形方法相比,極少出現變形不均勻現象。因此,液壓脹形法多用於生產表面質量和精度要求較高的複雜形狀零件。

起伏成形

起伏成形是一種使材料發生拉伸,形成局部的凹進或凸起,藉以改變毛坯形狀的方法。起伏成形主要用於:加強筋和凸形壓制、零件及藝術裝飾品的浮雕形壓制、不對稱開口零件的冷壓成形。

在寬凸緣拉深中,當零件的凸緣寬度大於某一數值后,凸緣部分不再產生明顯的塑性流動,毛坯的外緣尺寸在成形前後保持不變。零件的成形將主要靠凸模下方及附近材料的拉薄,極限成形高度與毛坯直徑不再有關,這一階段就是起伏成形階段。它與寬凸緣拉深的分界點取決於材料的應變強化率、模具幾何參數和壓邊力的大小,其變形區直徑(d)與毛坯直徑(D)的比值(d/D)約在0.35~0.38之間。

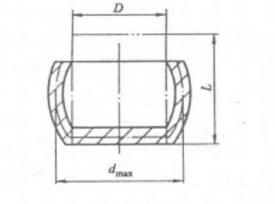

圓柱形空心坯料的脹形

圓柱形空心坯料的脹形是依靠材料的拉伸,將直徑較小的空心零件或管毛坯,在半徑方向上向外擴張的方法。脹形一般要用可分式凹模,其凸模有下列形式:

(1)橡皮或聚氨酯凸模;

(2)分塊式凸模,由楔狀心塊將其分開;

(3)用液體作為凸模。這種方法有的可以直接將液體倒入毛坯內,但此法操作不便且生產率低。有的可用裝在凸模上的充滿液體的橡皮囊。

不論是起伏成形類的平板坯料局部脹形,還是凸肚類的空心坯料脹形,在脹形時,坯料的塑性變形局限於一個固定的變形範圍內,板料既不向變形區以外轉移,也不從外部進入變形區。

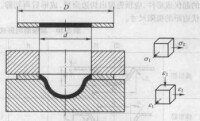

下圖為脹形加工變形過程,變形只局限於直徑為d的圓周以內,而其以外的環形部分並不參與變形,凸緣部分的材料處於不流動的狀態,只是當凸模作用到材料時,在變形區內發生伸長,表面積增加。

脹形加工過程分析

由於脹形時板料受兩向拉應力的作用,因而在一般情況下,變形區的坯料不會產生塑性失穩而出現起皺,所沖制的工件表面光滑,質量較好,也容易得到尺寸精度較高的工件。