縮孔

縮孔

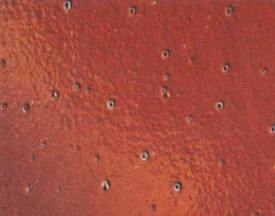

縮孔又稱陷穴,是指塗膜上出現圓形小坑的弊病。塗料施工后,濕膜在流平過程中出現回縮,乾燥后留下若干大小不等、分佈各異的縮孔。這是因為濕膜上下部分表面張力不同,流平性不良所致。可採取加入適宜的流平助劑或低表面張力溶劑來解決

縮孔(shrinkage cavity)是指鑄件在冷凝過程中收縮而產生的孔洞,形狀不規則,孔壁粗糙,一般位於鑄件的熱節處。壓焊時,熔化金屬在凝固過程中收縮而產生的、殘留在熔核中的孔穴,亦稱縮孔(註:熔核(nugget)是電阻點焊、凸焊或縫焊時,金屬在焊件貼合面上凝固后形成的金屬核)。

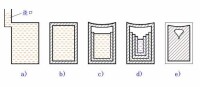

縮孔的形狀不規則,孔壁粗糙。防止縮孔產生的條件是合金在恆溫或很小的溫度範圍內結晶。鑄件壁逐層凝固的方式進行凝固。縮孔的形成過程如圖所示,液態合金填滿鑄型后。因鑄型吸熱,靠近型腔表面的金屬很快就降到凝固溫度,凝固成一層外殼,溫度下降,合金逐層凝固,凝固層加厚,內部的剩餘液體,由於

縮孔

防止縮孔和縮松的措施:①合理選用鑄造合金;②按照定向凝固原則進行凝固;③合理地確定內澆道位置及澆注工藝;④合理地應用冒口、冷鐵和補貼等工藝措施。

1、車身前處理脫脂不良或者清洗后又被油污、塵埃污染。

2、電泳槽液或電泳后清洗槽液被油污污染,液面漂浮有油污或者油污成乳化狀態存在於槽液中。

3、槽液的顏基比失調,顏料含量低的易產生縮孔。

4、補給塗料中樹脂溶解不良,中和不好也有可能。

5、塗裝環境差(包括烘爐),空氣中含有油霧,漆霧或含有機硅物質等污染被塗物或濕塗膜。

前面4種原因基本都可以通過試驗驗證,比如確認前處理前後狀態(特別是帶油情況),手工除油,掛板試驗,實驗室做電泳試驗等方法確定。如果是最後那種情況就不好解決。只要原因找到了,解決辦法就很好確定了。

1、鑄件壁厚不均勻,是非常容易產生其縮孔等缺陷的,可用的解決辦法可以在厚薄變化處增加鑄件的補縮通道,即增大鑄造圓角,因為在鑄造中要盡量避免有垂直角度的形狀。

2、加大鑄件凝固時的溫度梯度,即保證鑄件的自下而上凝固順序,可以有效地減少氣縮孔的產生。

還有一種就是減少鑄件型腔的發氣量,型腔發氣量太大的話也會使鑄件有很多的空洞。

噴塗噴粉后出現大量縮孔是噴槍靜電過高,靜電擊穿留下的。被靜電擊穿的位置對帶同電荷的粉末排斥,粉末不能吸附。可降低噴槍電壓20-40KV,加大出粉量,控制噴槍與工件的距離。

在鑄件最後凝固的地方出現一些空洞,大而集中的孔洞稱為縮孔。純金屬、接近共晶成分的合金易產生縮孔。

鑄件在凝固冷卻期間,金屬的液態及凝固收縮之和遠遠大於固態收縮.

1.液態收縮,凝固收縮,縮孔容積;

2.凝固期間,固態收縮,縮孔容積;

3.澆注速度,縮孔容積;

4.澆注速度,液態收縮,易產生縮孔。

焊補:挖去缺陷區金屬,用與基體金屬相同或相容的焊條焊補缺陷區,焊后修平進行焊后熱處理。

1 破壞金屬連續性

2 較少承載有效面積

3 氣孔附近易引起應力集中,機械性能

4 彌散孔,氣密性

1 侵入氣孔: 砂型材料表面聚集的氣體侵入金屬液體中而形成.

氣體來源: 造型材料中水分, 粘結劑,各種附加物.

特徵: 多位於表面附近,尺寸較大,呈橢圓形或梨形孔的內表面被氧化

形成過程: 澆注水汽(一部分由分型面,通氣孔排出,另一部分在表面聚集呈高壓中心點)氣壓升高。溶入金屬部分從金屬液中逸出—澆口, 其餘在鑄件內部,形成氣孔.

預防: 降低型砂(型芯砂)的發起量,增加鑄型排氣能力.

2 析出氣孔: 溶於金屬液中的氣體在冷凝過程中,因氣體溶解度下降而析出, 使鑄件形成氣孔.

原因: 金屬熔化和澆注中與氣體接觸(H2 O2 NO CO等)

特徵: 分佈廣,氣孔尺寸甚小, 影響氣密性

3 反應氣孔: 金屬液與鑄型材料,型芯撐,冷鐵或溶渣之間,因化學反應生成的氣體而形成的氣孔.

如: 冷鐵有銹 Fe3O4 + C –Fe + CO 冷鐵附近生成氣孔

防止: 冷鐵型芯撐表面不得有鏽蝕,油污,要乾燥.