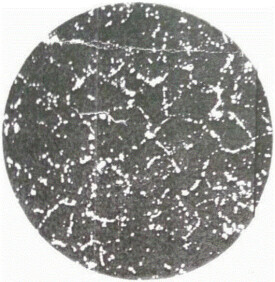

網狀碳化物

碳化物在晶粒邊界上形成的網路

過共析碳素鋼、合工鋼、高碳鉻軸承鋼等鋼材在軋后冷卻過程中,在Acm~Ar1溫度範圍內,濃度過高的碳以碳化物形式沿奧氏體晶粒邊界析出,包圍著奧氏體晶粒,在顯微鏡下呈現網狀,叫網狀碳化物。

這是鋼材的一種組織缺陷。一般說來,熱加工終了溫度越高,隨後冷卻越慢時,網狀碳化物也越嚴重。網狀碳化物的存在,削弱了金屬間的結合力,使鋼的力學性能降低.尤其使衝擊韌性下降,脆性增加,它易引起沿晶開裂,並降低鋼的耐磨性。放大500倍檢查,不得超過三級。

網狀碳化物是指過剩的碳化物在晶粒邊界上析出所形成的網路,即通常所稱的碳化物不均勻度。網狀組織是鋼材內部缺陷之一,表現為熱加工的鋼材冷卻后沿奧氏體晶界析出的過剩碳化物(指過共析鋼等)或鐵素體(指亞共析鋼)形成的網路結構,網狀碳化物增加鋼的脆性,降低韌性。

亞共析鋼(碳含量在0.0218%~0.77%)在過熱后緩慢冷卻時沿晶界析出的是呈網路狀分佈的網狀鐵素體,這種組織晶粒粗大,塑性和衝擊韌性也很差。通過控制加熱溫度,提高塑性加工時的壓縮比,控制冷卻速度,或經過正火熱處理,均可改善或減輕網狀碳化物組織。

過共析鋼在熱加工后的冷卻過程中,其過剩的碳化物在晶粒邊界上析出所構成的網路,稱為網狀碳化物。網狀碳化物破壞了晶粒間的正常聯繫,結果在鋼材的加工過程中晶界易開裂。而對合金工具鋼和高碳鉻軸承鋼來說,網狀碳化物將降低鋼的耐磨性。

網狀碳化物級別的評定是在500倍金相顯微鏡下進行的,評級時主要考慮分叉交角、大小、成線和成網程度。網狀碳化物的級別,應將各鋼種技術條件的附圖加以比較來評定,同時還根據經驗做必要的文字說明。例如,評定碳素工具鋼(按GB/T 1298—2008)、合金工具鋼(按GB/T 1299—2000)和高碳鉻軸承鋼(GB/T 18254—2002)的網狀碳化物級別時一般做如下說明。

1、碳素工具鋼 ·

1級碳化物分佈基本均勻,局部有條狀和鏈狀碳化物。

2級斷續的碳化物鏈構成半網。

3級斷續的碳化物鏈構成不完全封閉的網狀。

4級碳化物多呈鏈狀,並構成全封閉的網狀,碳化物的連續性較3級明顯。

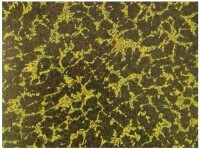

2、合金工具鋼

1級出現不均勻分佈的點狀碳化物和個別短線狀碳化物。

2級部分碳化物出現半網狀趨勢。

3級出現由碳化物線段和點構成的網。

4級出現條狀碳化物圍成的全封閉的網。

3、高碳鉻軸承鋼

1級碳化物呈點狀分佈,可有少量短線。

2級碳化物連成少量的直線和不明顯的交角。

3級斷續的碳化物形成半網。

4級碳化物呈封閉的不連續網。

5級碳化物呈明顯的網。

網狀碳化物

網狀碳化物形成原理:

為了分析網狀碳化物形成的熱力學條件,我們把CS線和ES線延長(虛線)。含碳量為T的過共析鋼在接近平衡的冷卻條件下(爐冷、堆冷,甚至大件的空冷),自單相奧氏體區內冷卻時,在a點及A1線之間沿奧氏體晶界析出二次滲碳體,故稱網狀滲碳體。但如果採用不平衡的冷卻條件,使合金自口點開始快冷,可使過共析滲碳體來不及析出。這種情況如果一直保持到b點以下,奧氏體才發生轉變時,將是滲碳體和鐵素體的同時析出,而且它的組織形態和珠光體(共析產物)相同。很明顯,這種類似共析組織的產物的含碳量不等於“平衡。條件下的珠光體的含碳量,它等於鋼的含碳量(大於0.8%)。由於成分上的差別,我們稱這種組織為“偽共析體。

如果冷卻速度不完全滿足上述條件,只能達到d點以下b點以上這個區間,就發生了轉變,那末仍將按“平衡。冷卻的次序,先析出滲碳體(在奧氏體晶界上),再進行珠光體轉變。但和“平衡。冷卻的轉變不同的是,所析出的二次滲碳體少了。相應地珠光體組織中的含碳量(滲碳體量)增多了。也就是說,只要冷卻偏離“平衡條件(加快),就可能抑制部分二次滲碳體在共析轉變之前析出,並相應使共析轉變向“偽共析”方向發展。

網狀碳化物

共析鋼的碳化物在共析轉變之前析出網狀滲碳體,而冷卻速度的增加可以消除網狀滲碳體。隨著冷卻速度的加快,網狀組織逐步減少,最終可以在某個冷卻速度下完全消除網狀滲碳體。當不完全消除時,則二次滲碳體呈斷斷續續的鏈條狀。徹底消除網狀二次滲碳體或部分消除網狀二次滲碳體都有利於球化退火的順利進行。

消除網狀滲碳體的方法,可以從鍛造工藝及熱處理兩方面來考慮。例如:

1、在A點以下一段溫度內停鍛,使所析出的網狀碳化物由於鍛造時產生的流變而衝散。但這種方法應嚴格控制停鍛溫度。

2、鍛后加速冷卻,單件地空冷,風冷或噴霧冷卻。

3、已形成網狀的鍛件,加熱到A以上,再正火或採用噴霧冷卻。

4、到A以上,快冷至A以下某溫度等溫。

5、調質(淬火溫度必須超過A)。

使用熱處理方法來消除已形成的網狀滲碳體,都必須做到:

①加熱至A以上的溫度以獲得單相奧氏體。

②有足夠的保溫時間以使網狀碳化物完全溶入奧氏體。

③視工件鋼號和截面大小不同採用不同的冷卻速度快冷,直至採用水冷。