砂型

砂型

砂型是鑄造生產過程中中用原砂、黏結劑及其他輔料做成的鑄件型腔。

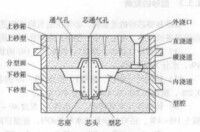

圖1為合箱后的砂型。被舂緊在上、下砂箱中的型砂與上、下砂箱一起,分別被稱為上砂型和下砂型。將模樣從砂型中取出后,留下的空腔稱為型腔。上、下砂型之間的分界面稱為分型面。圖中型腔內有“X X X”的部分表示型芯,用來形成鑄件上的孔。型芯上用來安放和固定型芯的部分,叫做型芯頭,型芯頭安放在型芯座內。澆注時,金屬液從外澆口澆人,經直澆口、橫澆口、內澆口流人型腔。

圖1 砂型的組成

砂型鑄造是指在砂型中生產鑄件的方法。型砂、芯砂通常是由硅砂、黏土或粘接材料和水按一定比例混制而成的。型砂、芯砂要具有“一強三性”,即一定的強度、透氣性、耐火性和退讓性。砂型鑄造是實際生產中應用最廣泛的一種鑄造方法,其基本工藝過程如圖2所示。

圖2砂型鑄造工藝過程

(1)造型前,要準備好造型工具、選擇適當的砂箱、擦凈模樣、備好型砂;

(2)擺放模樣時,要注意起模斜度的方向和位置;

(3)開始填砂時,要先用手按住模樣,並用手將模樣周圍的型砂塞緊,防止模樣發生

(4)如果砂箱較高。型砂應分幾次填入;

(5)春砂時,舂砂錘應按一定的路線均勻行進,用力要適當,並注意舂砂錘不能舂擊上;

(6)下砂型做好之後,必須在分型面上均勻地撒上一層無黏性的分型砂,然後再造上

(7)上砂型做好刮平后,應在模樣投影面的上方均勻地紮好通氣孔;

(8)澆口杯的內表面要修光,它與直澆道的連接處應修成圓滑過渡的表面;

(9)整個砂型做好之後,應在砂箱外壁兩個相鄰直角邊的遠距離的分型面處,粘敷一塊砂泥,做出合箱記號(也叫合箱線),然後才能開箱起模;

(10)起模時,要先用毛筆沾點水,均勻地刷在模樣周圍的型砂上,以便增加這部分型砂的濕度;起模操作要精心平穩;

(11)起模后要精心修補砂型,並同時開出內澆道;

(12)修型完畢,即可合箱,準備澆注。

整模造型方法的特點是:模樣是整體的,型腔全部位於一個砂箱內,分型面是平面。圖3為軸承座鑄件整模造型的基本過程。整模造型方法操作簡便,鑄型型腔形狀和尺寸精度較好,故適用於形狀簡單而且最大截面在一端的鑄件,如齒輪坯、皮帶輪、軸承座之類的簡單鑄件,適合各種批量的生產。

圖3 整模造型基本過程

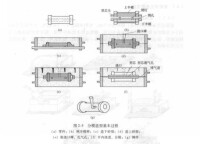

分模造型方法的特點是:模樣在最大截面處分成兩半,兩半合攏時用定位銷定位,兩半模樣分開的平面(即分模面)常常就是造型時的分型面。造型時,兩半個模樣分別在上、下兩個砂箱中進行。這種造型方法適用於最大截面在中間的形狀較複雜的鑄件,特別適用於有孔的鑄件,如套類、管類、曲軸、立柱、閥體、箱體等。因其操作方便,故應用廣泛。圖4為水管鑄件的分模造型基本過程。

圖4 分模造型基本過程

如果鑄件的外形輪廓為曲面或階梯面,其最大截面也為曲面,且模樣又不便於分為兩半。此時,常用挖砂造型法。此法適用於單件小批生產。如生產批量較大時,可採用假箱造型法。

挖砂造型時,需挖修出分型面,且必須挖修到模樣的最大截面處。分型面應盡量挖修得平緩光滑。每造一型需挖砂一次,操作麻煩,生產效率低,對操作者技術水平要求高,鑄件分型面處易產生毛刺,鑄件外觀及精度較差。