制動管路

制動管路

制動管路包括鋼管和柔性軟管,用接頭連接到一起,作用是將從主缸取得的制動液傳遞到各個車輪制動器。管路泄漏會使得制動系出現故障,因此,制動管路是系統中相當重要的部件,必須注意檢查和維護。

制動管路固定裝置,其組成包括固定為一體的上管吊、下管吊,所述上管吊的下端面和下管吊的上端面具有對應的縱向槽,所述的上、下管吊所對應的縱向槽構成了容制動管路置於其中的縱向通道。本實用新型減少原有制動管路的接頭,使列車管、總風管、生活用風管、空氣彈簧用風管、吹塵管、制動用風管儘可能的使用足夠長的不鏽鋼管拼裝成為一個整體,然後於車體整體連接,實現了制動管路的模塊化管排,使制動管路的裝配、調試與現場安裝分離,縮短了現場安裝的工期,並且使整個車下布局簡潔,線條流暢,視覺美觀,同時安全性能大大增強。

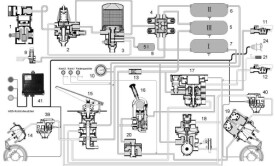

空氣壓縮機組主要包括驅動電動機、空氣壓縮機、空氣乾燥器、壓力控制器等。空氣壓縮機組採用模塊化設計,弔掛於車輛底架下部。廣州地鐵一號線車輛的空氣壓縮機組安裝在A車(拖車)下部,而廣州地鐵二號線和上海地鐵一、二號線車輛的空氣壓縮機組均安裝在c車(動車)下部。由兩個單元組成的列車具有兩套氣源系統,為了減少壓縮機的磨損,列車前部單元的空氣壓縮機總是給整列車供氣,而不同時使用兩層壓縮機單元。帶有空氣壓縮機組的拖車管路系統如圖6—11所示,與其編組的動車,除氣源系統、受電弓管路以外,其他管路與拖車一樣。該系統中每輛車上設有4個風缸,其中包括一個250L的總風缸.一個100L的空氣懸架系統(空氣彈簧)風缸,一個50L的制動風缸和一個50L的客室風動門風缸。另外裝用單塔式乾燥器還附設一個50L的再生風缸。

制動管路由兩部分組成:一部分是從制動總泵到車底的部分,這部分通常是以銅管連接的,因為銅管的強度較高,變形較少,所以一般不會出現問題;另一部分是車底到制動分泵的部分,這部分是用軟質的橡膠管連接的,以配合輪胎與懸架的伸展。由於橡膠本身是有彈性的,承受制動系統的液壓力時會產生變形,造成管徑的變化,降低制動油液壓的傳遞效果,使制動分泵無法產生穩定的制動力。這樣的情況會隨著使用年限及制動系統劇烈的操作而加劇變形,而且橡膠用久了會有疲勞現象,原本應該傳到制動分泵的壓力會因為管路的彈性膨脹而損失,實際傳到制動片L的壓力就會變小。

用能夠承受高壓、高溫的金屬油管代替橡膠軟管便可解決上述問題。這種金屬油管並不是完全的金屬,而是內為特氟龍材質,外層包覆金屬蛇皮管的管路。這種管路提供了優良的液壓傳遞效果,使由制動總泵傳來的液壓能完全用來推動分泵的活塞,提供穩定的制動力。此外,金屬材質也有不易破損的特性,可大幅降低油管破損造成制動失靈的概率。

制動過程中輪缸壓力的變化是通過制動管路中的壓力變化調節的,壓力的變化必然引起管路內流體體積的變化(流量的變化)。在建立數學模型時採用的主要處理方法是將整個制動管路中的液體看作一個整體,不考慮液體黏性的影響,認為壓力及流速等物理量在整個管路中處處相同。利用制動閥處的壓力變化及輪缸中活塞受力及運動狀態作為系統的邊界條件,從而建立起相應的微分方程組。通過對微分方程組的正確求解可得到系統中各種變數隨時間的變化規律,即可掌握系統的動態特性。

此外在進行液壓管路動態特性分析時,經常採用電路模擬的方式進行研究,建立的模型稱為集中參數模型。集中參數模型能夠方便、靈活地分析流體管路系統,但較為粗略,一般用於管路較短、脈動頻率較低的場合。對於制動系統而言,採用此方法研究已能夠達到要求。

除了空壓機、儲氣筒以及各閥門的故障之外,制動系統的高壓空氣不足,也有因高壓氣管漏氣所致。車輛運行中空壓機至單向閥之間的高壓氣管經常與相鄰的其他零部件相碰摩擦,久之就會出現磨損破裂漏氣現象,或者管接頭螺母未擰緊鬆脫引起滲漏。高壓氣管漏氣往往容易使人忽視。如果高壓空氣不足,制動系統的其他有關總成部件都經檢查無毛病時,應考慮到高壓氣管漏氣。

發動機發動后,就可聽到車輛底下有漏氣聲,一加油門,漏氣更加明顯。但熄火后,漏氣聲逐漸消逝(儲氣筒單向閥作用,壓縮空氣不會倒流)。

發動機停轉后,觀察氣壓表:若氣壓表氣壓不斷下降,為儲氣筒至制動閥各管路或接頭有漏氣之處;若氣壓表指示氣壓低,但能維持不下降,可拆下濕儲氣筒單向閥,檢查濕儲氣筒至空氣壓縮機管路、接頭是否漏氣,如果沒有漏氣之處,則為空氣壓縮機有故障。上述部位均無異常,則是氣壓表損壞,應予以更換新件。管路漏氣,可拆下氣管查明破損部位,用錫焊焊好,最好包上橡膠皮以免磨破。接頭喇叭口接觸不良,可予重新鉚制。