共找到2條詞條名為原油蒸餾的結果 展開

- 多種烴的混合物

- 2007年唐孟海專著

原油蒸餾

多種烴的混合物

通常包括三個工序:①原油預處理:即脫除原油中的水和鹽。②常壓蒸餾:在接近常壓下蒸餾出汽油、煤油(或噴氣燃料)、柴油等的直餾餾分,塔底殘餘為常壓渣油(即重油)。

原油蒸餾

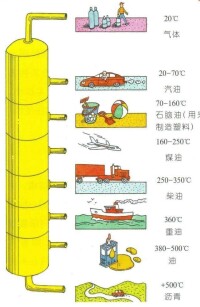

減壓蒸餾:使常壓渣油在8kPa左右的絕對壓力下蒸餾出重質餾分油作為潤滑油料、裂化原料或裂解原料,塔底殘餘為減壓渣油。如果原油輕質油含量較多或市場需求燃料油多,原油蒸餾也可以只包括原油預處理和常壓蒸餾兩個工序,俗稱原油拔頭。原油蒸餾所得各餾分有的是一些石油產品的原料;有的是二次加工(見石油煉製過程)的原料(見表)。(見彩圖)

與一般的蒸餾一樣,原油蒸餾也是利用原油中各組分相對揮發度的不同而實現各餾分的分離(見精餾)。但原油是複雜烴類混合物,各種烴(以及烴與烴形成的共沸物)的沸點由低到高几乎是連續分佈的,用簡單蒸餾方法極難分離出純化合物,一般是根據產品要求按沸點範圍分割成輕重不同的餾分,因此,原油蒸餾塔與分離純化合物的精餾塔不同,其特點為:

① 有多個側線出料口,原油蒸餾各餾分的分離精確度不要求像純化合物蒸餾那樣高,多個側口(一般有3~4個)可以同時引出輕重不同的餾分。②提濃段很短。原油蒸餾塔底物料很重,不宜在塔底供熱。但通常在塔底通入過熱水蒸氣,使較輕餾分蒸發,一般提濃段只有3~4塊塔板。③中段迴流。原油各餾分的平均沸點相差很大,造成原油蒸餾塔內蒸氣負荷和液體負荷由下向上遞增。為使負荷均勻並回收高溫下的熱量,採用中段迴流取熱(即在塔中部抽出液體,經換熱冷卻回收熱量后再送回塔內)。通常採用2~3個中段迴流。

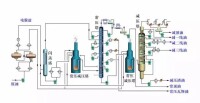

包括原油預處理、常壓蒸餾和減壓蒸餾三部分。

原油預處理

應用電化學分離或加熱沉降方法脫除原油所含水、鹽和固體雜質的過程。主要目的是防止鹽類(鈉、鈣、鎂的氯化物)離解產生氯化氫而腐蝕設備和鹽垢在管式爐爐管內沉積。

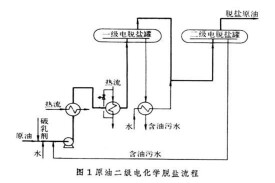

採用電化學分離時,在原油中要加入幾到幾十ppm破乳劑(離子型破乳劑或非離子型聚醚類破乳劑)和軟化水,然後通過高壓電場(電場強度1.2~1.5kV/cm),使含鹽的水滴聚集沉降,從而除去原油中的鹽、水和其他雜質。電化學脫鹽常以兩組設備串聯使用(二級脫鹽,圖1)以提高脫鹽效果。

常壓蒸餾

預處理后的原油經加熱後送入常壓蒸餾裝置(圖2)的初餾塔,蒸餾出大部分輕汽油。初餾塔底原油經加熱至360~370℃,進入常壓蒸餾塔(塔板數36~48),該塔的塔頂產物為汽油餾分(又稱石腦油),與初餾塔頂的輕汽油一起可作為催化重整原料,或作為石油化工原料,或作為汽油調合組分。常壓塔側線出料進入汽提塔,用水蒸氣或再沸器加熱,蒸發出輕組分,以控制輕組分含量(用產品閃點表示)。通常,側一線為噴氣燃料(即航空煤油)或煤油餾分,側二線為輕柴油餾分,側三線為重柴油或變壓器油餾分(屬潤滑油餾分),塔底產物即常壓渣油(即重油)。

原油蒸餾

全自動原油蒸餾儀

原油蒸餾

原油蒸餾產率主要取決於原油的性質。中國大慶原油的汽油餾分(130℃前)產率約為4.2%,噴氣燃料餾分(130~240℃)約為9.9%,輕柴油餾分(240~350℃)約為14.5%,重質餾分油(350~500℃)約為29.7%,其餘為減壓渣油(約為41.7%)。勝利原油的汽油餾分(200℃前)約為7%,輕柴油餾分(200~350℃)約為18%,重質油餾分(350~525℃)約30%,減壓渣油約為45%。

原油蒸餾是石油煉廠中能耗最大的裝置,採用化工系統工程規劃方法,使熱量利用更為合理。此外,利用計算機控制加熱爐燃燒時的空氣用量以及回收利用煙氣餘熱,可使裝置能耗顯著降低。