雙動壓力機

液壓系統的載體

雙動壓力機裝置即液壓設備,是液壓系統的載體。一個完整的液壓系統由五個部分組成,即動力元件、執行元件、控制元件、輔助元件和液壓油。液壓設備就是各部分的合體。液壓設備其傳動力量大,易於傳遞及配置,在工業、民用行業應用廣泛。

在拉深成形時,毛料由平板狀轉變成立體的筒形件,材料在模面上移動,凸緣部分的材料受到壓縮。當壓縮力增大時,材料有可能失穩(起皺),凸緣起皺並任其發展就會導致拉深成形的失敗。如果在加工中採取措施,就可阻止起皺的形成。這裡的措施不外乎在模具設計中採用壓邊圈結構,同時在成形加工中提供壓邊力。因此,機床在成形加工中不僅要提供拉深成形力,還要提供壓邊力。

通用壓力機都是單動作,要讓機床提供壓邊力可採用如下措施:一是在模具設計時,模具上增加彈頂裝置,此裝置可用橡膠或彈簧製作。二是在機床上安裝氣墊,在模具上只要增加頂桿即可。

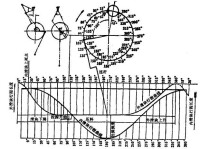

專用的拉深壓力機是雙動作。機床的滑塊有內滑塊和外滑塊2個,外滑塊是中孔的,中間安裝內滑塊。外滑塊上安裝壓邊圈,內滑塊上安裝拉深凸模,內、外滑塊的運動應該是協調的,如下圖所示。

雙動壓力機內、外滑塊行程圖

液壓機所用的工作介質的作用不僅是傳遞壓強,而且保證機器工作部件工作靈敏、可靠、壽命長和泄漏少。液壓機對工作介質的基本要求是:①有適宜的流動性和低的可壓縮性,以提高傳動的效率;②能防鏽蝕;③有好的潤滑性能;④易於密封;⑤性能穩定,長期工作而不變質。

液壓機最初用水作為工作介質,以後改用在水中加入少量乳化油而成的乳化液,以增加潤滑性和減少鏽蝕。19世紀後期出現了以礦物油為工作介質的油壓機。油有良好的潤滑性、防腐蝕性和適度的粘性,有利於改善液壓機的性能。20世紀下半葉出現了新型的水基乳化液,其乳化形態是“油包水”,而不是原來的“水包油”。“油包水”乳化液的外相為油,它的潤滑性和防蝕性接近油,且含油量很少,不易燃燒。但水基乳化液價格較貴,限制了它的推廣。

液壓機的驅動系統主要有泵直接驅動和泵-蓄能器驅動兩種型式。泵直接驅動 這種驅動 系統的泵向液壓缸提供高壓工作液體,配流閥用來改變供液方向,溢流閥用來調節系統的限定壓強,同時起安全溢流作用。這種驅動系統環節少,結構簡單,壓強能按所需的工作力自動增減,減少了電能消耗,但須由液壓機的最大工作力和最高工作速度來決定泵及其驅動電機的容量。這種型式的驅動系統多用於中小型液壓機,也有用泵直接驅動的大型(如120000千牛)自由鍛造水壓機。泵-蓄能器驅動 在這種驅動系統中有一個或一組蓄能器。當泵所供給的高壓工作液有餘量時,由蓄能器儲存;而當供給量不足於需要時,便由蓄能器補充供給。採用這種系統可以按高壓工作液的平均用量選用泵和電動機的容量,但因為工作液的壓強是恆定的,電能消耗量較大,並且系統的環節多,結構比較複雜。這種驅動系統多用於大型液壓機,或者用一套驅動系統驅動數台液壓機。

按作用力的方向區分,液壓機有立式和卧式兩種。多數液壓機為立式,擠壓用液壓機 雙柱液壓機 本系列產品適用於各類零部件的壓裝、調彎整形、壓印壓痕、翻邊、沖孔及小零件的淺拉伸;金屬粉末製品的成型等加工工藝。採用電動控制,設有點動及半自動循環,可保壓延時,並具有良好的滑塊導向性,操作方便、易於維修、經濟耐用。根據用戶的需要可增設熱工儀錶、頂出缸、行程數顯、計數等功能。

與傳統的衝壓工藝相比,液壓成形工藝在減輕重量、減少零件數量和模具數量、提高剛度與強度、降低生產成本等方面具有明顯的技術和經濟優勢,在工業領域尤其是汽車工業中得到了越來越多的應用。在汽車工業及航空、航天等領域,減輕結構質量以節約運行中的能量是人們長期追求的目標,也是先進位造技術發展的趨勢之一。液壓成形(hydroforming)就是為實現結構輕量化的一種先進位造技術。液壓成形也被稱為“內高壓成形”,它的基本原理是以管材作為坯料,在管材內部施加超高壓液體同時,對管坯的兩端施加軸向推力,進行補料。在兩種外力的共同作用下,管坯材料發生塑性變形,並最終與模具型腔內壁貼合,得到形狀與精度均符合技術要求的中空零件。

液壓成形工藝在汽車、航空、航天和管道等行業有著廣泛的應用,主要適用於:沿構件軸線變化的圓形、矩形或異型截面空心結構件,如汽車的排氣系統異型管件;非圓截面空心框架,如發動機托架、儀錶盤支架、車身框架(約佔汽車質量的11%~15%);空心軸類件和複雜管件等。圖2即為液壓成形工藝應用於汽車工業中所製造出的一些典型零件。液壓成形工藝的適用材料包括碳鋼、不鏽鋼、鋁合金、銅合金及鎳合金等,原則上適用於冷成形的材料均適用於液壓成形工藝。主要針對汽車配件廠,電子廠,電器廠,熱處理廠,車輛配件廠,齒輪廠,空調配件廠

主要功能(需選購部分工裝)防頂缸電子裝置 壓裝大型變速器齒輪及軸 校正前橋 校正變形工件 拆裝圓柱錐形軸承 吏換汽車離合器膜簧 壓裝軸承軲軸承外環 更換反作用桿橡膠總成 拆裝各種緊配合零部件 換離合器片止動銷緩衝簧 鉚、切、投後橋盆齒鉚釘 壓裝活塞銷、轉向節銷及各種銷套 主要部件採用45號整體鑄鋼並調質處理 工作台採用活動式心盤結構

1、工作用油推薦採用32號、46號抗磨液壓油,使用油溫在15~60攝氏度範圍內。

2、油液進行嚴格過濾后才允許加入油箱。

3、工作油液每一年更換一次,其中第一次更換時間不應超過三個月;

4、滑塊應經常注潤滑油,立柱外表露面應經常保持清潔,每次工作前應先噴注機油。

5、在公稱壓力500T下集中載荷最大允許偏心40mm。偏心過大易使立柱拉傷或出現其它不良現象。

6、每半年校正檢查一次壓力表;

7、機器較長期停用,應將各加部位表面擦洗乾淨並塗以防鏽油。

1、不了解機器結構性能或操作程序者不應擅自開動機器;

2、機器在工作過程中,不應進行檢修和調整模具;

3、當機器發現嚴重漏油或其它異常(如動作不可靠、雜訊大、振動等)時應停車分析原因,設法排除,不得帶病投入生產:

4、不得超載或超過最大偏心距使用;

5、嚴禁超過滑塊的最大行程,模具閉合高度最小不得小於600mm;

6、電氣設備接地必須牢固可靠;

7、每天工作結束:將滑塊放至最低位置。