粉末冶金

一種冶金工藝技術

粉末冶金是製取金屬粉末或用金屬粉末(或金屬粉末與非金屬粉末的混合物)作為原料,經過成形和燒結,製造金屬材料、複合材料以及各種類型製品的工藝技術。粉末冶金法與生產陶瓷有相似的地方,均屬於粉末燒結技術,因此,一系列粉末冶金新技術也可用於陶瓷材料的製備。由於粉末冶金技術的優點,它已成為解決新材料問題的鑰匙,在新材料的發展中起著舉足輕重的作用。

粉末冶金包括制粉和製品。其中制粉主要是冶金過程,和字面吻合。而粉末冶金製品則常遠遠超出材料和冶金的範疇,往往是跨多學科(材料和冶金,機械和力學等)的技術。尤其現代金屬粉末3D列印,集機械工程、CAD、逆向工程技術、分層製造技術、數控技術、材料科學、激光技術於一身,使得粉末冶金製品技術成為跨更多學科的現代綜合技術。

粉末冶金是製取金屬粉末或用金屬粉末(或金屬粉末與非金屬粉末的混合物)作為原料,經過成形和燒結,製取金屬材料、複合材料以及各種類型製品的工業技術。目前,粉末冶金技術已被廣泛應用於交通、機械、電子、航空航天、兵器、生物、新能源、信息和核工業等領域,成為新材料科學中最具發展活力的分支之一。粉末冶金技術具備顯著節能、省材、性能優異、產品精度高且穩定性好等一系列優點,非常適合於大批量生產。另外,部分用傳統鑄造方法和機械加工方法無法製備的材料和複雜零件也可用粉末冶金技術製造,因而備受工業界的重視。

廣義的粉末冶金製品業涵括了鐵石刀具、硬質合金、磁性材料以及粉末冶金製品等。狹義的粉末冶金製品業僅指粉末冶金製品,包括粉末冶金零件(占絕大部分)、含油軸承和金屬射出成型製品等。

粉末冶金具有獨特的化學組成和機械、物理性能,而這些性能是用傳統的熔鑄方法無法獲得的。運用粉末冶金技術可以直接製成多孔、半緻密或全緻密材料和製品,如含油軸承、齒輪、凸輪、導桿、刀具等,是一種少無切削工藝。

(1)粉末冶金技術可以最大限度地減少合金成分偏聚,消除粗大、不均勻的鑄造組織。在製備高性能稀土永磁材料、稀土儲氫材料、稀土發光材料、稀土催化劑、高溫超導材料、新型金屬材料(如Al-Li合金、耐熱Al合金、超合金、粉末耐蝕不鏽鋼、粉末高速鋼、金屬間化合物高溫結構材料等)具有重要的作用。

(2)可以製備非晶、微晶、准晶、納米晶和超飽和固溶體等一系列高性能非平衡材料,這些材料具有優異的電學、磁學、光學和力學性能。

(3)可以容易地實現多種類型的複合,充分發揮各組元材料各自的特性,是一種低成本生產高性能金屬基和陶瓷複合材料的工藝技術。

(4)可以生產普通熔煉法無法生產的具有特殊結構和性能的材料和製品,如新型多孔生物材料,多孔分離膜材料、高性能結構陶瓷磨具和功能陶瓷材料等。

(5)可以實現近凈形成和自動化批量生產,從而,可以有效地降低生產的資源和能源消耗。

(6)可以充分利用礦石、尾礦、鍊鋼污泥、軋鋼鐵鱗、回收廢舊金屬作原料,是一種可有效進行材料再生和綜合利用的新技術。

我們常見的機加工刀具,五金磨具,很多就是粉末冶金技術製造的。

(1)生產粉末。粉末的生產過程包括粉末的製取、粉料的混合等步驟。為改善粉末的成型性和可塑性通常加入機油、橡膠或石蠟等增塑劑。

(2)壓製成型。粉末在15-600MPa壓力下,壓成所需形狀。

(3)燒結。在保護氣氛的高溫爐或真空爐中進行。燒結不同於金屬熔化,燒結時至少有一種元素仍處於固態。燒結過程中粉末顆粒間通過擴散、再結晶、熔焊、化合、溶解等一系列的物理化學過程,成為具有一定孔隙度的冶金產品。

(4)后處理。一般情況下,燒結好的製件可直接使用。但對於某些尺寸要求精度高並且有高的硬度、耐磨性的製件還要進行燒結后處理。后處理包括精壓、滾壓、擠壓、淬火、表面淬火、浸油、及熔滲等。

粉末的製取方法

製取粉末是粉末冶金的第一步。粉末冶金材料和製品不斷的增多,其質量不斷提高,要求提供的粉末的種類愈來愈多。例如,從材質範圍來看,不僅使用金屬粉末,也使用合金粉末,金屬化合物粉末等;從粉末外形來看,要求使用各種形狀的粉末,如產生過濾器時,就要求形成粉末;從粉末粒度來看,要求各種粒度的粉末,粗粉末粒度有500~1000微米超細粉末粒度小於0.5微米等等。

為了滿足對粉末的各種要求,也就要有各種各樣生產粉末的方法這些方法不外乎使金屬、合金或者金屬化合物呈固態、液態或氣態轉變成粉末狀態。製取粉末的各種方法以及各種方法制的粉末。

呈固態使金屬與合金或者金屬化合物轉變成粉末的方法包括:

(1)從固態金屬與合金製取金屬與合金粉末的有機械粉碎法和電化腐蝕法:

(2)從固態金屬氧化物及鹽類製取金屬與合金粉末的還原法從金屬和合金粉末、金屬氧化物和非金屬粉末製取金屬化合物粉末的還原-化合法

呈液態使金屬與合金或者金屬化合物轉變成粉末方法包括:

(1)從液態金屬與合金製取與合金粉末的有霧化法

(2)從金屬鹽溶液置換和還原製取金屬合金以及包覆粉末的有置換法、溶液氫還原法;從金屬熔鹽中沉澱製取金屬粉末的有熔鹽陳定法;從輔助金屬浴中析出製取金屬化合物粉末的有金屬浴法。

(3)從金屬鹽溶液電解製取金屬與合金粉末的有水溶液電解法;從金屬熔鹽電解製取金屬和金屬化合物粉末的有熔鹽電解法。

呈氣態使金屬或者金屬化合物轉變成粉末的方法:

(1)從金屬蒸汽冷凝製取金屬粉末的有蒸汽冷凝法;

(2)從氣態金屬碳基物離解製取金屬、合金以及包覆粉末的有碳基物熱離解法

(3)從氣態金屬鹵化物氣相還原製取金屬、合金粉末以及金屬、合金塗層的有氣相氫還原法;從氣態金屬鹵化物沉積製取金屬化合物粉末以及塗層的有化學氣相沉積法。

但是,從過程的實質來看,現有制粉方法大體上可歸納為兩大類,即機械法和物理化學法。機械法是將原材料機械的粉碎,而化學成分基本上不發生變化的工藝過程;物理化學法是藉助化學的或物理的作用,改變原料的化學成分或聚集狀態而獲得粉末的工藝過程,粉末的生產方法很多從工業規模而言,應用最廣泛的漢斯還原法、霧化法和電解法有些方法如氣相沉積法和液相沉積法在特殊應用時亦很重要。

粉末冶金工藝的基本工序是:

1、原料粉末的製備。現有的制粉方法大體可分為兩類:機械法和物理化學法。而機械法可分為:機械粉碎及霧化法;物理化學法又分為:電化腐蝕法、還原法、化合法、還原-化合法、氣相沉積法、液相沉積法以及電解法。其中應用最為廣泛的是還原法、霧化法和電解法。

2、粉末成型為所需形狀的坯塊。成型的目的是製得一定形狀和尺寸的壓坯,並使其具有一定的密度和強度。成型的方法基本上分為加壓成型和無壓成型。加壓成型中應用最多的是模壓成型。此外還可使用3D列印技術進行胚塊的製作。

3、坯塊的燒結。燒結是粉末冶金工藝中的關鍵性工序。成型后的壓坯通過燒結使其得到所要求的最終物理機械性能。燒結又分為單元系燒結和多元系燒結。對於單元系和多元系的固相燒結,燒結溫度比所用的金屬及合金的熔點低;對於多元系的液相燒結,燒結溫度一般比其中難熔成分的熔點低,而高於易熔成分的熔點。除普通燒結外,還有松裝燒結、熔浸法、熱壓法等特殊的燒結工藝。

4、產品的後序處理。燒結后的處理,可以根據產品要求的不同,採取多種方式。如精整、浸油、機加工、熱處理及電鍍。此外,近年來一些新工藝如軋制、鍛造也應用於粉末冶金材料燒結后的加工,取得較理想的效果。

粉末性能(propertyofpowder)

粉末所有性能的總稱。它包括:粉末的幾何性能(粒度、比表面、孔徑和形狀等);粉末的化學性能(化學成分、純度、氧含量和酸不溶物等);粉體的力學特性(松裝密度、流動性、成形性、壓縮性、堆積角和剪切角等);粉末的物理性能和表面特性(真密度、光澤、吸波性、表面活性、ze%26mdash;ta(%26ccedil;)電位和磁性等)。粉末性能往往在很大程度上決定了粉末冶金產品的性能。

幾何性能最基本的是粉末的粒度和形狀。

(1)粒度。它影響粉末的加工成形、燒結時收縮和產品的最終性能。某些粉末冶金製品的性能幾乎和粒度直接相關,例如,過濾材料的過濾精度在經驗上可由原始粉末顆粒的平均粒度除以10求得;硬質合金產品的性能與wc相的晶粒有很大關係,要得到較細晶粒度的硬質合金,惟有採用較細粒度的wc原料才有可能。生產實踐中使用的粉末,其粒度範圍從幾百個納米到幾百個微米。粒度越小,活性越大,表面就越容易氧化和吸水。當小到幾百個納米時,粉末的儲存和輸運很不容易,而且當小到一定程度時量子效應開始起作用,其物理性能會發生巨大變化,如鐵磁性粉會變成超順磁性粉,熔點也隨著粒度減小而降低。

(2)粉末的顆粒形狀。它取決於制粉方法,如電解法製得的粉末,顆粒呈樹枝狀;還原法製得的鐵粉顆粒呈海綿片狀;氣體霧化法製得的基本上是球狀粉。此外,有些粉末呈卵狀、盤狀、針狀、洋蔥頭狀等。粉末顆粒的形狀會影響到粉末的流動性和松裝密度,由於顆粒間機械嚙合,不規則粉的壓坯強度也大,特別是樹枝狀粉其壓制坯強度最大。但對於多孔材料,採用球狀粉最好。

力學特性粉末的力學性能即粉末的工藝性能,它是粉末冶金成形工藝中的重要工藝參數。粉末的松裝密度是壓制時用容積法稱量的依據;粉末的流動性決定著粉末對壓模的充填速度和壓機的生產能力;粉末的壓縮性決定壓制過程的難易和施加壓力的高低;而粉末的成形性則決定坯的強度。

化學性能主要取決於原材料的化學純度及制粉方法。較高的氧含量會降低壓制性能、壓坯強度和燒結製品的力學性能,因此粉末冶金大部分技術條件中對此都有一定規定。例如,粉末的允許氧含量為0.2%~1.5%,這相當於氧化物含量為1%~10%。

粉末冶金研究先進設備-放電等離子燒結系統(SPS)

放電等離子燒結系統(SPS)

國內外SPS的發展與應用狀況

SPS技術是在粉末顆粒間直接通入脈衝電流進行加熱燒結,因此在有的文獻上也被稱為等離子活化燒結或等離子輔助燒結(plasmaactivatedsintering-PAS或plasma-assistedsintering-PAS)[1,2]。早在1930年,美國科學家就提出了脈衝電流燒結原理,但是直到1965年,脈衝電流燒結技術才在美、日等國得到應用。日本獲得了SPS技術的專利,但當時未能解決該技術存在的生產效率低等問題,因此SPS技術沒有得到推廣應用。

1988年日本研製出第一台工業型SPS裝置,並在新材料研究領域內推廣使用。1990年以後,日本推出了可用於工業生產的SPS第三代產品,具有10~100t的燒結壓力和脈衝電流5000~8000A。最近又研製出壓力達500t,脈衝電流為25000A的大型SPS裝置。由於SPS技術具有快速、低溫、高效率等優點,近幾年國外許多大學和科研機構都相繼配備了SPS燒結系統,並利用SPS進行新材料的研究和開發[3]。1998年瑞典購進SPS燒結系統,對碳化物、氧化物、生物陶瓷等材料進行了較多的研究工作[4]。

國內近三年也開展了用SPS技術製備新材料的研究工作[1,3],引進了數台SPS燒結系統,主要用來燒結納米材料和陶瓷材料[5~8]。SPS作為一種材料製備的全新技術,已引起了國內外的廣泛重視。

SPS的燒結原理

3.1等離子體和等離子加工技術[9,10]

SPS是利用放電等離子體進行燒結的。等離子體是物質在高溫或特定激勵下的一種物質狀態,是除固態、液態和氣態以外,物質的第四種狀態。等離子體是電離氣體,由大量正負帶電粒子和中性粒子組成,並表現出集體行為的一種准中性氣體。

等離子體是解離的高溫導電氣體,可提供反應活性高的狀態。等離子體溫度4000~10999℃,其氣態分子和原子處在高度活化狀態,而且等離子氣體內離子化程度很高,這些性質使得等離子體成為一種非常重要的材料製備和加工技術。

等離子體加工技術已得到較多的應用,例如等離子體CVD、低溫等離子體PBD以及等離子體和離子束刻蝕等。目前等離子體多用於氧化物塗層、等離子刻蝕方面,在製備高純碳化物和氮化物粉體上也有一定應用。而等離子體的另一個很有潛力的應用領域是在陶瓷材料的燒結方面[1]。

產成等離子體的方法包括加熱、放電和光激勵等。放電產生的等離子體包括直流放電、射頻放電和微波放電等離子體。SPS利用的是直流放電等離子體。

SPS裝置和燒結基本原理

SPS裝置主要包括以下幾個部分:軸向壓力裝置;水冷沖頭電極;真空腔體;氣氛控制系統(真空、氬氣);直流脈衝及冷卻水、位移測量、溫度測量、和安全等控制單元。SPS的基本結構如圖1所示。

SPS與熱壓(HP)有相似之處,但加熱方式完全不同,它是一種利用通-斷直流脈衝電流直接通電燒結的加壓燒結法。通-斷式直流脈衝電流的主要作用是產生放電等離子體、放電衝擊壓力、焦耳熱和電場擴散作用[11]。SPS燒結時脈衝電流通過粉末顆粒如圖2所示。在SPS燒結過程中,電極通入直流脈衝電流時瞬間產生的放電等離子體,使燒結體內部各個顆粒均勻的自身產生焦耳熱並使顆粒表面活化。與自身加熱反應合成法(SHS)和微波燒結法類似,SPS是有效利用粉末內部的自身發熱作用而進行燒結的。SPS燒結過程可以看作是顆粒放電、導電加熱和加壓綜合作用的結果。除加熱和加壓這兩個促進燒結的因素外,在SPS技術中,顆粒間的有效放電可產生局部高溫,可以使表面局部熔化、表面物質剝落;高溫等離子的濺射和放電衝擊清除了粉末顆粒表面雜質(如去處表面氧化物等)和吸附的氣體。電場的作用是加快擴散過程[1,9,12]。

SPS的工藝優勢

SPS的工藝優勢十分明顯:加熱均勻,升溫速度快,燒結溫度低,燒結時間短,生產效率高,產品組織細小均勻,能保持原材料的自然狀態,可以得到高緻密度的材料,可以燒結梯度材料以及複雜工件[3,11]。與HP和HIP相比,SPS裝置操作簡單,不需要專門的熟練技術。文獻[11]報道,生產一塊直徑100mm、厚17mm的ZrO2(3Y)/不鏽鋼梯度材料(FGM)用的總時間是58min,其中升溫時間28min、保溫時間5min和冷卻時間25min。與HP相比,SPS技術的燒結溫度可降低100~200℃[13]。

SPS在材料製備中的應用

目前在國外,尤其是日本開展了較多用SPS製備新材料的研究,部分產品已投入生產。SPS可加工的材料種類如表1所示。除了製備材料外,SPS還可進行材料連接,如連接MoSi2與石磨[14],ZrO2/Cermet/Ni等[15]。

近幾年,國內外用SPS製備新材料的研究主要集中在:陶瓷、金屬陶瓷、金屬間化合物,複合材料和功能材料等方面。其中研究最多的是功能材料,他包括熱電材料[16]、磁性材料[17]、功能梯度材料[18]、複合功能材料[19]和納米功能材料[20]等。對SPS製備非晶合金、形狀記憶合金[21]、金剛石等也作了嘗試,取得了較好的結果。

梯度材料

功能梯度材料(FGM)的成分是梯度變化的,各層的燒結溫度不同,利用傳統的燒結方法難以一次燒成。利用CVD、PVD等方法製備梯度材料,成本很高,也很難實現工業化。採用階梯狀的石磨模具,由於模具上、下兩端的電流密度不同,因此可以產生溫度梯度。利用SPS在石磨模具中產生的梯度溫度場,只需要幾分鐘就可以燒結好成分配比不同的梯度材料。目前SPS成功製備的梯度材料有:不鏽鋼/ZrO2;Ni/ZrO2;Al/高聚物;Al/植物纖維;PSZ/T等梯度材料。

在自蔓延燃燒合成(SHS)中,電場具有較大激活效應和作用,特別是場激活效應可以使以前不能合成的材料也能成功合成,擴大了成分範圍,並能控制相的成分,不過得到的是多孔材料,還需要進一步加工提高緻密度。利用類似於SHS電場激活作用的SPS技術,對陶瓷、複合材料和梯度材料的合成和緻密化同時進行,可得到65nm的納米晶,比SHS少了一道緻密化工序[22]。利用SPS可製備大尺寸的FGM,目前SPS製備的尺寸較大的FGM體系是ZrO2(3Y)/不鏽鋼圓盤,尺寸已達到100mm×17mm[23]。

用普通燒結和熱壓WC粉末時必須加入添加劑,而SPS使燒結純WC成為可能。用SPS製備的WC/Mo梯度材料的維氏硬度(HV)和斷裂韌度分別達到了24Gpa和6Mpa·m1/2,大大減輕由於WC和Mo的熱膨脹不匹配而導致熱應力引起的開裂[24]。

由於熱點轉換的高可靠性、無污染等特點,最近熱電轉換器引起了人們的極大興趣,並研究了許多熱電轉換材料。經文獻檢索發現,在SPS製備功能材料的研究中,對熱電材料的研究較多。

(1)熱電材料的成分梯度化氏目前提高熱點效率的有效途徑之一。例如,成分梯度的βFeSi2就是一種比較有前途的熱電材料,可用於200~900℃之間進行熱電轉換。βFeSi2沒有毒性,在空氣中有很好的抗氧化性,並且有較高的電導率和熱電功率。熱點材料的品質因數越高(Z=α2/kρ,其中Z是品質因數,α為Seebeck係數,k為熱導係數,ρ為材料的電阻率),其熱電轉換效率也越高。試驗表明,採用SPS製備的成分梯度的βFeSix(Si含量可變),比βFeSi2的熱電性能大為提高[25]。這方面的例子還有Cu/Al2O3/Cu[26],MgFeSi2[27],βZn4Sb3[28],鎢硅化物[]29]等。

(2)用於熱電製冷的傳統半導體材料不僅強度和耐久性差,而且主要採用單相生長法製備,生產周期長、成本高。近年來有些廠家為了解決這個問題,採用燒結法生產半導體致冷材料,雖改善了機械強度和提高了材料使用率,但是熱電性能遠遠達不到單晶半導體的性能,現在採用SPS生產半導體致冷材料,在幾分鐘內就可製備出完整的半導體材料,而晶體生長卻要十幾個小時。SPS製備半導體熱電材料的優點是,可直接加工成圓片,不需要單向生長法那樣的切割加工,節約了材料,提高了生產效率。

熱壓和冷壓-燒結的半導體性能低於晶體生長法製備的性能。現用於熱電致冷的半導體材料的主要成分是Bi,Sb,Te和Se,目前最高的Z值為3.0×10/K,而用SPS製備的熱電半導體的Z值已達到2.9~3.0×10/K,幾乎等於單晶半導體的性能[30]。表2是SPS和其他方法生產BiTe材料的比較。

鐵電材料

用SPS燒結鐵電陶瓷PbTiO3時,在900~1000℃下燒結1~3min,燒結后平均顆粒尺寸<1μm,相對密度超過98%。由於陶瓷中孔洞較少[31],因此在101~106HZ之間介電常數基本不隨頻率而變化。

用SPS製備鐵電材料Bi4Ti3O12陶瓷時,在燒結體晶粒伸長和粗化的同時,陶瓷迅速緻密化。用SPS容易得到晶粒取向度好的試樣,可觀察到晶粒擇優取向的Bi4Ti3O12陶瓷的電性能有強烈的各向異性[32]。

用SPS製備鐵電Li置換IIVI半導體ZnO陶瓷,使鐵電相變溫度Tc提高到470K,而以前冷壓燒結陶瓷只有330K[34]。

磁性材料

用SPS燒結NdFeB磁性合金,若在較高溫度下燒結,可以得到高的緻密度,但燒結溫度過高會導致出現溫度過高會導致出現α相和晶粒長大,磁性能惡化。若在較低溫度下燒結,雖能保持良好的磁性能,但粉末卻不能完全壓實,因此要詳細研究密度與性能的關係[35]。

SPS在燒結磁性材料時具有燒結溫度低、保溫時間短的工藝優點。NdFeCoVB在650℃下保溫5min,即可燒結成接近完全密實的塊狀磁體,沒有發現晶粒長大[36]。用SPS製備的865Fe6Si4Al35Ni和MgFe2O4的複合材料(850℃,130MPa),具有高的飽和磁化強度Bs=12T和高的電阻率ρ=1×10Ω·m[37]。

以前用快速凝固法製備的軟磁合金薄帶,雖已達到幾十納米的細小晶粒組織,但是不能製備成合金塊體,應用受到限制。而現在採用SPS製備的塊體磁性合金的磁性能已達到非晶和納米晶組織帶材的軟磁性能[3]。

納米材料

緻密納米材料的製備越來越受到重視。利用傳統的熱壓燒結和熱等靜壓燒結等方法來製備納米材料時,很難保證能同時達到納米尺寸的晶粒和完全緻密的要求。利用SPS技術,由於加熱速度快,燒結時間短,可顯著抑制晶粒粗化。例如:用平均粒度為5μm的TiN粉經SPS燒結(1963K,196~382MPa,燒結5min),可得到平均晶粒65nm的TiN密實體[3]。文獻[3]中引用有關實例說明了SPS燒結中晶粒長大受到最大限度的抑制,所製得燒結體無疏鬆和明顯的晶粒長大。

在SPS燒結時,雖然所加壓力較小,但是除了壓力的作用會導致活化能力Q降低外,由於存在放電的作用,也會使晶粒得到活化而使Q值進一步減小,從而會促進晶粒長大,因此從這方面來說,用SPS燒結製備納米材料有一定的困難。

但是實際上已有成功製備平均粒度為65nm的TiN密實體的實例。在文獻[38]中,非晶粉末用SPS燒結製備出20~30nm的Fe90Zr7B3納米磁性材料。另外,還已發現晶粒隨SPS燒結溫度變化比較緩慢[7],因此SPS製備納米材料的機理和對晶粒長大的影響還需要做進一步的研究。

非晶合金的製備

在非晶合金的製備中,要選擇合金成分以保證合金具有極低的非晶形成臨界冷卻速度,從而獲得極高的非晶形成能力。在製備工藝方面主要有金屬澆鑄法和水淬法,其關鍵是快速冷卻和控制非均勻形核。由於製備非晶合金粉末的技術相對成熟,因此多年來,採用非晶粉末在低於其晶化溫度下進行溫擠壓、溫軋、衝擊(爆炸)固化和等靜壓燒結等方法來製備大塊非晶合金,但存在不少技術難題,如非晶粉末的硬度總高於靜態粉末,因而壓制性能欠佳,其綜合性能與旋淬法製備的非晶薄帶相近,難以作為高強度結構材料使用[39]。可見用普通粉末冶金法製備大塊非晶材料存在不少技術難題。

SPS作為新一代燒結技術有望在這方面取得進展,文獻[40]中利用SPS燒結由機械合金化製取的非晶Al基粉末得到了塊狀圓片試樣(10mm×2mm),磁非晶合金是在375MPa下503K時保溫20min製備的,含有非晶相和結晶相以及殘餘的Sn相。其非晶相的結晶溫度是533K。文獻[41]中用脈衝電流在423K和500MPa下製備了Mg80Ni10Y5B5塊狀非晶合金,經分析其中主要是非晶相。非晶Mg合金比A291D合金和純鎂有較高的腐蝕電位和較低的腐蝕電流密度,非晶化改善了鎂合金的抗腐蝕抗力。從實踐來看,可以採用SPS燒結法製備塊狀非晶合金。因此利用先進的SPS技術進行大塊非晶合金的製備研究很有必要。

放電等離子燒結(SPS)是一種低溫、短時的快速燒結法,可用來製備金屬、陶瓷、納米材料、非晶材料、複合材料、梯度材料等。SPS的推廣應用將在新材料的研究和生產領域中發揮重要作用。

SPS的基礎理論目前尚不完全清楚,需要進行大量實踐與理論研究來完善,SPS需要增加設備的多功能性和脈衝電流的容量,以便做尺寸更大的產品;特別需要發展全自動化的SPS生產系統,以滿足複雜形狀、高性能的產品和三維梯度功能材料的生產需要[42]。

對實際生產來說,需要發展適合SPS技術的粉末材料,也需要研製比目前使用的模具材料(石墨)強度更高、重複使用率更好的新型模具材料,以提高模具的承載能力和降低模具費用。

在工藝方面,需要建立模具溫度和工件實際溫度的溫差關係,以便更好的控制產品質量。在SPS產品的性能測試方面,需要建立與之相適應的標準和方法。

國內需求

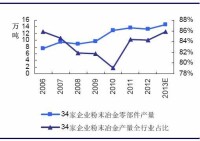

根據中國粉末冶金協會統計的數據,34家國內大中型粉末冶金生產企業(佔53家企業數量的64%)的累計產量長期佔53家企業生產產量的佔比高達85%,其中大多數汽車粉末冶金零部件生產商集中在這34家企業中。過去十年,受益於汽車產量的增長,汽車用粉末冶金零部件需求也呈現快速增長的態勢。未來,除了汽車行業本身的增長,粉末冶金零件需求也將受益於進口替代和對機加工零件替代的雙重替代,單車的粉末冶金用量將明顯提升,保障傳統汽車粉末冶金零部件的需求將保持平穩增長。

行業集中度高,粉末冶金零部件需求穩定

粉末冶金

根據調研的結果,中國2013年平均單車汽車粉末冶金製品的用量至少有6kg,這其中2.3kg的差額就是未有統計在內來自國外的粉末冶金用量(發動機進口或部分組裝零件進口),這部分進口替代需求構成了未來粉末冶金零部件需求增長的一部分。我們保守估計,未來車用粉末冶金國產化的替代率佔據目前單車用量的6%-7%。

粉末冶金相關企業主要是適用於汽車行業、裝備製造業、金屬行業、航空航天、軍事工業、儀器儀錶、五金工具、電子家電等領域的零配件生產和研究,相關原料、輔料生產,各類粉末製備設備、燒結設備製造。產品包括軸承、齒輪、硬質合金刀具、模具、摩擦製品等等。軍工企業中,重型的武器裝備如穿甲彈,魚雷等,飛機坦克等剎車副均需採用粉末冶金技術生產。粉末冶金汽車零件近年來已成為為中國粉末冶金行業最大的市場,約50%的汽車零部件為粉末冶金零部件。

(1)應用:(汽車、摩托車、紡織機械、工業縫紉機、電動工具、五金工具。電器。工程機械等)各種粉末冶金(鐵銅基)零件。

(2)分類:粉末冶金多孔材料、粉末冶金減摩材料、粉末冶金摩擦材料、粉末冶金結構零件、粉末冶金工模具材料、和粉末冶金電磁材料和粉末冶金高溫材料等。

粉末冶金零件

國內系統的研究粉末冶金的高校較少。中南大學粉末冶金研究院(此研究院在國內招本碩博)是國內最為知名的粉末冶金研究機構。中國粉末冶金學科奠基人黃伯雲曾長期坐鎮。粉末冶金國家重點實驗室和粉末冶金國家工程檢測中心也坐落如此。其他比較知名的有北科大粉末冶金研究所、鋼鐵研究總院、北京有色金屬研究總院、株洲硬質合金集團有限公司(國家“一五”重點建設的156個項目之一)、四川自貢硬質合金有限公司(從株洲分出的)、贛州章源鎢業、寧波東睦、杭州粉末冶金研究所等單位。如果擴大到粉末冶金研究方向,全國各大高校材料學院及研究院所都或多或少有涉及。

我國粉末冶金行業已經經過了近10年的高速發展,但與國外的同行業仍存在以下幾方面的差距:(1)企業多,規模小,經濟效益與國外企業相差很大。(2)產品交叉,企業相互壓價,競爭異常激烈。(3)多數企業缺乏技術支持,研發能力落後,產品檔次低,難以與國外競爭。(4)再投入缺乏與困擾。(5)工藝裝備、配套設施落後。(6)產品出口少,貿易渠道不暢。

隨著我國加入WTO以後,以上種種不足和弱點將改善,這是因為加入WTO后,市場逐漸國際化,粉末冶金市場將得到進一步擴大的機會;而同時隨著國外資金和技術的進入,粉末冶金及相關的技術水平也必將得到提高和發展。

據《2013-2017年中國粉末冶金製造行業產銷需求預測與轉型升級分析報告》數據顯示,目前,中國粉末冶金零件及含油軸承總產值超過55億元,佔全球市場比重較小,發展空間也較為廣闊。根據中國機協粉末冶金專業協會對53家企業統計數據顯示,2010年中國粉末冶金零件行業實現主營業務收入48.41億元,同比增長39.75%;利潤總額為3.76億元,較上年增加了一倍。在產值方面,粉末冶金零件行業實現工業總產值50.57億元,其中新產品產值6.28億元,新產品率(新產品產值/工業總產值)為12.37%;工業銷售產值49.73億元,其中出口交貨值6.28億元,出口率(出口交貨值/工業銷售產值)為16.62%。

從產銷規模來看,根據中國機協粉末冶金專業協會對53家企業統計數據顯示,2010年中國粉末冶金零件行業實現產量為16.36萬噸,同比增長39.40%;銷量為16.17萬噸,同比增長43.15%。

通過不斷引進國外先進技術與自主開發創新相結合,中國粉末冶金產業和技術都呈現出高速發展的態勢,是中國機械通用零部件行業中增長最快的行業之一,每年全國粉末冶金行業的產值以35%的速度遞增。

全球製造業正加速向中國轉移,汽車行業、機械製造、金屬行業、航空航天、儀器儀錶、五金工具、工程機械、電子家電及高科技產業等迅猛發展,為粉末冶金行業帶來了不可多得的發展機遇和巨大的市場空間。另外,粉末冶金產業被中國列入優先發展和鼓勵外商投資項目,發展前景廣闊。