離子注入

離子注入

離子注入是指當真空中有一束離子束射向一塊固體材料時,離子束把固體材料的原子或分子撞出固體材料表面,這個現象叫做濺射;而當離子束射到固體材料時,從固體材料表面彈了回來,或者穿出固體材料而去,這些現象叫做散射;另外有一種現象是,離子束射到固體材料以後,受到固體材料的抵抗而速度慢慢減低下來,並最終停留在固體材料中的這一現象叫作離子注入。

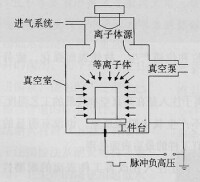

等離子體基離子注入PBⅡ裝置示意圖

在電子工業中,離子注入成為了微電子工藝中的一種重要的摻雜技術,也是控制MOSFET閾值電壓的一個重要手段。因此在當代製造大規模集成電路中,可以說是一種必不可少的手段。

離子注入的方法就是在真空中、低溫下,把雜質離子加速(對Si,電壓≥105 V),獲得很大動能的雜質離子即可以直接進入半導體中;同時也會在半導體中產生一些晶格缺陷,因此在離子注入后需用低溫進行退火或激光退火來消除這些缺陷。離子注入的雜質濃度分佈一般呈現為高斯分佈,並且濃度最高處不是在表面,而是在表面以內的一定深度處。

離子注入的優點是能精確控制雜質的總劑量、深度分佈和面均勻性,而且是低溫工藝(可防止原來雜質的再擴散等),同時可實現自對準技術(以減小電容效應)。

在工藝流程中,光刻的下一道工序就是刻蝕或離子注入。在做離子注入時,有光刻膠保護的地方,離子束無法穿透光刻膠;在沒有光刻膠的地方離子束才能被注入到襯底中實現摻雜。因此,用於離子注入工藝的光刻膠必須要能有效地阻擋離子束。

集成電路前道製程中有許多光刻層之後的工藝是離子注入(ion implantation),這些光刻層被稱為離子注入光刻層(implant layers)。離子注入完成後,晶圓表面的光刻膠必須被清除掉,清除離子注入后的光刻膠是光刻工藝中的一個難點。對清除工藝的要求包括:

(1)乾淨徹底地去除襯底上的光刻膠;

(2)盡量避免襯底損傷表面,特別是離子注入區域(即沒有光刻膠的區域);

(3)盡量避免對器件(如柵極的金屬)造成傷害。

高能離子注入的優勢

多樣性:原則上任何元素都可以作為注入離子;形成的結構可不受熱力學參數(擴散、溶解度等)限制;

不改變:不改變工件的原有尺寸和粗糙度等;適合於各類精密零件生產的最後一道工序;

牢固性:注入離子直接和材料表面原子或分子結合,形成改性層,改性層和基底材料沒有清晰的界面,結合牢靠,不存在脫落的現象;

不受限:注入過程在材料溫度低於零下、高到幾百上千度都可以進行;可對那些普通方法不能處理的材料進行表面強化,如塑料、回火溫度低的鋼材等;

M EVVA源是金屬蒸汽真空弧離子源的縮稱。這是上世紀80年代中期由美國加州大學伯克利分校的布朗博士由於核物理研究的需要發明研製成功的。這種新型的強流金屬離子源問世后很快就被應用於非半導體材料離子注入表面改性,並引起了強流金屬離子注入的一場革命,這種獨特的離子注入機被稱為新一代金屬離子注入機。

(1)對元素周期表上的固體金屬元素(含碳)都能產生10毫安量級的強束流;

(2)離子純度取決於陰極材料的純度,因此可以達到很高的純度,同時可以省去昂貴而複雜的質量分析器;

(3)金屬離子一般有幾個電荷態,這樣可以用較低的引出電壓得到較高的離子能量,而且用一個引出電壓可實現幾種能量的疊加(離子)注入;

(4)束流是發散的,可以省去束流約束與掃描系統而達到大的注入面積。其革命性主要有兩個方面,一是它的高性能,另一是使離子注入機的結構大大簡化,主要由離子源、靶室和真空系統這三部分組成。

在國家863計劃的大力支持下,經過十多年的研究和開發,M EVVA源金屬離子注入表面技術在硬體(設備)和軟體(工藝)兩方面均已取得了重要的突破和進展,並已具備了實現產業化的基礎。在設備方面,完成了M EVVAIIA-H、MEVVAII-B和MEVVA50型3種不同型號M EVVA源的研製,主要性能達到國際先進水平。僅“九五”期間,就已先後為台灣地區、香港地區和國內大學研究所和工廠生產了15台M EVVA源離子注入機或M EVVA源鍍膜設備。

M EVVA源離子注入機的應用,使強流金屬離子注入變得更簡便、更經濟,效率大大提高,十分有利於這項技術的產業化。在表面優化工藝方面,鋼製切削工具、模具和精密運動耦合部件3大類、7個品種的M EVVA源離子注入表面處理,取得了延壽3-30倍的顯著優化效果,並已通過國家部委級技術鑒定,成果屬國際先進水平。

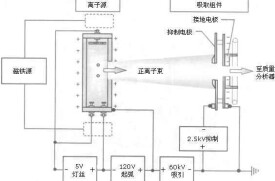

離子注入系統示意圖

(1)金屬切削工具(包括各種用於精密加工和數控加工中使用的鑽、銑、車、磨等工具和硬質合金工具),一般可以提高使用壽命3-10倍;

(2)熱擠壓和注塑模具,可使能耗降低20%左右,延長使用壽命10倍左右;

(3)精密運動耦合部件,如抽氣泵定子和轉子,陀螺儀的凸輪和卡板,活塞、軸承、齒輪、渦輪渦桿等,可大幅度地降低摩擦係數,提高耐磨性和耐蝕性,延長使用壽命最多可以達到100倍以上;

(4)擠壓合成纖維和光導纖維的精密噴嘴,可以大大提高其抗磨蝕性和使用壽命;

(5)半導體工業中的精密模具,罐頭工業中的壓印和衝壓模具等,可顯著提高這些貴重、精密模具的工作壽命;

(6)醫用矯形修復部件(如鈦合金人工關節)和手術器具等,其經濟效益和社會效益非常好。

這項高技術是一個方興未艾的新興產業,硬體設備的處理能力和效率有待進一步提高,在軟體(離子注入材料表面改性技術)方面,也有待進一步深化和細化,其應用範圍也有待不斷擴大。

國內外發展概況美國的I SM Tech.公司是國際上生產M EVVA源離子注入機的專業公司,在綜合技術水平上處於國際領先。上世紀90年代以來先後研製生產了幾種不同類型的商用M EVVA源離子注入機。一種多M EVVA源離子注入機,在真空室里配備了4台AVIS80-75MEV- VA源,總束流可達300mA,總束斑面積可打12,000cm2,是世界上束流最強的M EVVA源離子注入機。歐美工業發達國家的離子注入表面處理技術這一新興產業發展情況良好,如美國的S PIRE公司和ISM Tech.公司、英國的A EA Industrial Tech.,Tec Vac和Tech-Ni-Plant、法國的N itruvid和IBS、西班牙的INASMET和AIN、德國的M AT和丹麥D TI Tribology Centre等均已經取得了可觀的經濟效益和社會效益,起了很好的示範作用。他們已經將金屬離子注入的費用降低到$0.05-0.5/cm2的水平,可以被包括醫療、航空、航天、機械等廣泛的領域和部門所接受。

非半導體材料離子注入表面改性研究對離子注入機提出了一些新的要求。半導體材料的離子注入所需的劑量(即單位面積上打進去了多少離子,單位是:離子/平方厘米)比較低,而所要求的純度很高。非半導體材料離子注入表面改性研究所需的劑量很高(比半導體材料離子注入高1000倍以上),而純度不要求像半導體那麼高。

在非半導體材料離子注入表面改性研究的初始階段,主要是沿用半導體離子注入機所產生的氮離子束來進行。這主要是因為氮等氣體離子在適用於半導體離子注入的設備上容易獲得比較高的離子束流。氮離子注入在金屬、硬質合金、陶瓷和高分子聚合物等的表面改性的研究與應用中取得了引人注目的成功。因此這個階段被稱為氮離子注入階段。

金屬離子注入是新一代的材料表面處理高技術。它利用具有很高能量的某種金屬元素的離子束打入固體材料所引起的一系列物理的與化學的變化,來改善固體材料的某些表面性能。研究結果表明,金屬離子注入在非半導體材料離子注入表面改性研究與應用中效果更加顯著,應用範圍更加廣泛,許多氮離子注入無法實現的,金屬離子注入可以很好地實現。但是,基於半導體離子注入需要的傳統離子注入機,要想獲得比較強束流的金屬離子束是比較困難的,進行非半導體材料離子注入表面改性所需的費用也是比較昂貴的。