印版滾筒

印刷機上圓柱形的印版

印版滾筒印版滾筒(plate cylinder),印刷機上圓柱形的印版或其支承體。

印版滾筒

印版滾筒

⑶能夠改變圖文的前後位置當圖文在紙張上超前或滯后,需對其進行調整時,可通過改變版滾筒的前後位置來實現,這就是通常所說的借滾筒。借滾筒一般情況下最好不用,如果用的話,用完后一定要回到原來的位置。

⑷能夠改變印跡的長度印跡長度的改變也是印刷過程經常需要的,主要是由於紙張前後伸長。對於多色印刷來說,後續套印往往需要加長印跡的長度,解決這個問題就是在版滾筒下面減少襯墊的厚度,從而使轉移后的印跡加長。一張0.1mm厚的紙引起的印跡變形量為0.1×2×3.14=0.628(mm),近似為紙張厚度的6倍,這個數為紙張尾部的最大變形值,從叼口到紙張的尾部,印跡的加長量由0逐漸增加到0.628mm。

⑸能夠彌補紙張的甩角和收角當紙張甩角和收角時,會造成紙張后角的套印不準,在印版滾筒的后版夾子上裝有印版的拉伸和壓縮機構,使印版的后角與紙張的甩角相一致,從而使后角套印準確。

⑹改變印刷壓力,當印版下面的襯墊厚度發生變化時,印刷壓力就會發生變化,從而可以通過改變襯墊的厚度,來達到調節印刷壓力的目的。

2.印版滾筒的組成及各部件的作用。印版滾筒一般由印版、襯墊、夾版機構、接版機構和滾筒體幾大部分組成。上述印版滾筒的作用就是通過這些部分表現出來的。

⑴印版

印版滾筒

印版的襯墊比橡皮滾筒內的襯墊要求要高一些,即其表面需要更高的平整度,一般設備都配有專用墊版紙,如無專用墊版紙,也可用其它紙來代替,但在選用墊版紙時也應考慮防止其相對滑動。一般情況下可選用膠版紙,牛皮紙或布紋紙。選擇這些墊版紙也具備微量彌補印版背面和印版滾筒體表面的加工誤差的作用。不過這不是主要作用。現在有的設備使用標準的版材可不加墊版紙,這樣做大大提高了上版的速度。在印刷時為了彌補印跡的變形也需要改變襯墊的厚度,加紙或減紙,但一定要經過認真的計算,一般印跡長度的改變也近似為所加紙張厚度的6倍(托梢部)。加紙印跡縮短,減紙印跡加長。

印版滾筒

第2條作用就是夾版機構的作用。印版需要裝在夾版機構裡面,使印版與滾筒表面處於相對靜止狀態。當印版裝的不正或曬斜了的時候,可通過夾子裡面的調節機構來調節,這個調節一般都是給版找正。其方法有兩種:一種是前後接版,另一種是左右頂版,無論進行哪一個方法操作,都需要將對應面鬆開。

前後拉版時,假如往叼口方向拉,則需將托梢部位的頂版螺絲鬆開,反之亦然。當拉版量比較大時,一定要注意使所有的螺釘都均勻受力,這樣可防止版的邊口局部應力集中,造成該處破裂。

左右頂版時,一定要選一個頂版螺絲釘為轉軸,其餘的螺釘皆鬆開,左右頂版有時也可用前後拉版來代替。

安裝印版時,一定要確保印版叼口的位置齊平,因為目前很多設備上都裝有定位裝置,在版夾子上設有專用的定位掛釘,在滾筒上設有專用的定位標記,前者應以後者為基準,因為滾筒上的定位標記不可調整,而版夾子相對於滾筒的位置卻並不總是一致的。印版需用專用的打孔裝置打孔,曬版需用專用的掛釘曬。

印版滾筒

印版滾筒

1、油墨的黏度和乾燥速度

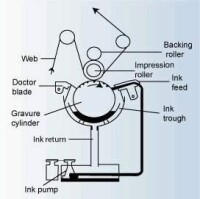

為了將多餘的油墨從印版滾筒表面刮除,刮刀必須得穿透油墨墨膜,因此油墨黏度大時則需要圈較大的刮刀壓力才行。因此要盡量降低油墨的黏度,以期降低刮刀的壓力。

印版滾筒

另外,油墨乾燥過度,印版滾筒與刮刀之間的摩擦力相對加大,對印版滾筒的壽命也有一定的影響。還有環境濕度過大時,造成油墨分散性變差,印版滾筒不容易刮乾淨,為此就不得不相應增加刮刀的壓力,也就相應增大了刮刀對印版滾筒的摩擦。 2、硬砂粒、灰塵等雜質的影響

如果油墨裡面有硬顆粒,在刮墨時印版滾筒容易被硬顆粒划傷,輕者影響印品質量,重者造成印版滾筒報廢。另外承印物表面的雜質也容易混進油墨里,時間長了積累過多,也容易對印版滾筒造成損傷,所以盡量使承印物及油墨保持乾淨是非常必要的。為了除去異物,可定期過濾墨槽中的油墨或在油墨循環系統中插入金屬絲網不斷進行過濾。環境中的灰塵不管落入油墨中還是吸附到壓印滾筒上都會直接損傷刮刀和版面。

油墨中的不純物質、粗顆粒、異物等主要是由以下因素引起的:

⑴油墨中混入異物或油墨中的助劑隨溫度變化析出、顏料發生凝集均可產生粗顆粒。

印版滾筒

⑶用硬度高的顏料時,即使經過混煉也可能引起刀線。如紅、藍油墨等所用的顏料難以研磨,則相對易發生刀線。

⑷乾燥系統吸入外界空氣中的灰塵或風道長期不清理。

3、油墨的腐蝕性

有些油墨如黑墨對印版滾筒存在一定的腐蝕性,因此使用后要及時進行清洗。

4、化學因素

在油墨的生產過程中加入了一定量的活性劑,如果油墨或印版滾筒的活性過高,在印刷過程中活性物質就會較為牢固地黏附在印版滾筒上,刮刀難以完全刮凈,由此不得不提高刮刀壓力,進而影響印版滾筒的壽命。這時可將印版滾筒清洗乾淨,清除印版滾筒上已經黏附的活性物質之後,在油墨中加入專門的表面活性減緩劑,則會取得明顯的效果。如果在印刷前加入表面活性減緩劑,則可起到預防作用。

滾筒絲網印刷技術越來越廣泛應用在需要高品質和良好視覺效果的標籤和包裝印刷市場,運用滾筒絲網印刷技術,可以達到其他方式所不能夠達到的效果和其他額外的功能。下面以斯托克(STORK)滾筒絲網印刷機為例,介紹滾筒絲網印刷技術及設備。

印版滾筒

RotaMesh絲網具有以下特點:

①100%金屬鎳材料;

②非織物;

③電鑄製造;

④六角形結構保證了最大的穩定性;

⑤絲網接縫極其平整、完美;

⑥滾筒表面平滑可使印版磨損減小;

⑦錐形網孔具有理想的過墨性能。

此外,RotaMesh絲網還具有高度標準化和穩定性;使用壽命長、可重複使用、適合高速網印及校準精確度高等優勢。

斯托克製版系統(RSI)

斯托克滾筒絲網系統能夠提供簡單的製版系統。尤其當短版生產或臨時印刷需要時,這套系統具有完全獨立、完整的製版質量和極大的靈活性。由於此系統是在室內安裝的,所以它的總體造價甚至可以降低到與現有的印刷形式相當。

RotaMesh絲網的製版過程如下:

1.端環連結。將已焊接好的筒狀絲網的左右端環用黏合劑粘接在網筒上。

2.脫脂。絲網在塗布感光膠前先經過脫脂處理。

3.塗布。在滾筒絲網表面塗布一層STORK的水基感光乳劑,塗層要均勻、平整、光滑。

4.烘乾。在烘乾機中烘乾經過脫脂、塗布了感光膠的絲網滾筒。

5.曝光。將塗布了感光乳劑的絲網與圖文膠片密合后,在曝光器上曝光。

6.顯影。將圖文部分未曝光的乳劑用水衝掉。

7.檢測。在印刷之前檢測網版質量。

8.剝膜。

由於RotaMesh工藝中採用了獨特的感光乳劑,使得網版上的膠膜很容易用特製的脫膜液除凈,並可重新塗布使用。這給短版活印刷帶來了許多方便。