水淬渣

表面粗糙多孔、易破碎的粒狀渣

水淬渣是水淬鹼性化鐵爐渣的簡稱,是一種表面粗糙多孔,質地輕脆,容易破碎的粒狀渣。1972年,南匯在滬南公路上曾鋪過一段長約500米的濕碾水淬渣試驗路(代替水泥混凝土),使用質量尚好,但因水淬渣料源緊缺,未繼續推廣。

高爐熱熔礦遭用水急速冷卻后可變為疏鬆的粒狀礦渣,即水淬礦渣。其水淬工藝主要有三種類型:

用渣播將熔渣拉到距高爐較遠的地方,將熔渣直接傾入水池中,水淬後用吊車抓出水渣。放置堆場裝車外運。水淬池就是沉澱池,因此,有人稱這種方式為“泡渣”。

往爐前用高壓水衝擊熱熔渣,使其水淬粒化並經渣溝水力輸送到渣池沉澱,然後用吊車抓取水遭。此法有循環和直流兩種供水方式。我國容積為255m以上高爐多採用此種方式。此法與用渣池水淬相比,優點是改善了護前運輸條件,避免了爐前環境污染。為了避免廢水污染環境而減少耗水量,故推廣循環供水。

爐前水淬渣的工藝要求如下。

(1)為防止爆炸,要求渣中不能大量帶鐵。

(2)水壓在2×105 Pa以上,水量足夠,渣水比在1:10左右為宜。

(3)水溫要低,以免產生渣棉和泡沫渣。

(4)渣溝彎道的曲率半徑要大,渣溝坡度5%以上,以免沉澱堵塞。

該法又稱為拉薩法。其流程是溶渣經粒化器水淬后,渣和水一起流入攪拌槽中,被沖成的水渣混合物由泵打入分配槽內,再由分配槽將水渣混合物裝入脫水槽中把水渣分開,再由卸料口倒入翻斗機,運到料場堆積起來。

拉薩法水淬渣的特點是水淬后的渣漿通過管道輸送到高爐較遠的地方,再進行脫水等處理。該法優點是:工藝布置靈活,爐渣粒化充分,成品渣含水量低,質量高,沖渣時產生的大量有害氣體經過處理後排空,避免了有害氣體污染車間環境。其缺點是設備複雜,耗電量大,渣泵及運輸管道容易磨損等

高爐爐渣可以作為水泥原料、隔熱材料以及其他建築材料等。高爐渣處理方法有爐渣水淬、放干渣及沖渣棉。目前,國內高爐普遍採用水沖渣處理方法,特殊情況的採用干渣生產,在爐前直接進行沖渣棉的高爐很少。

水淬渣按過濾方式的不同可分為以下幾種方式:

(1)過濾池過濾。有代表性的有OCP法和我國大部分高爐都採用的改進型OCP法,即沉渣池法或沉渣池加底過濾池法。

(2)脫水槽脫水。有代表性的是RASA法、水田法。

(3)機械脫水。有代表性的是螺旋法、INBA法、圖拉法。

底濾法水淬渣(OCP)是在高爐熔渣溝端部的沖渣點處,用具有一定壓力和流量的水將熔渣衝擊而水淬。水淬后的爐渣通過沖渣溝隨水流人過濾池,沉澱、過濾后的水淬渣,用電動抓鬥機從過濾池中取出,作為成品水渣外運。

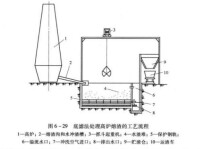

沉渣池即底濾法處理高爐熔渣的工藝流程圖如下。

底濾法處理高爐熔渣的工藝流程圖

沖渣溝一般採用u形斷面,在靠近噴嘴10~15m段最好採用鋼結構或鑄鐵結構槽,其餘部分可以採用鋼筋混凝土結構或磚石結構。沖渣溝的坡度一般不小於3.5%,進入渣池前5~l0m段,坡度應減小到1%~2%,以降低水渣流速,有利於水渣沉澱。

沖渣點處的水量和水壓必須滿足熔渣粒化和運輸的要求。水壓過低,水量過小,熔渣無法粒化而形成大塊,沖不動,堆積起來難以排除。更為嚴重的是熔渣不能迅速冷卻,內部產生蒸汽,容易造成“打炮”事故。沖渣水壓一般應大於0.2—0.4MPa,渣、水重量比為1:8~1:10,沖渣溝的渣水充滿度為30%左右。

水溫對沖渣也有影響,水溫高容易產生渣棉和泡沫渣。為防止爆炸,要求上、下渣不能大量帶鐵。

高爐車間有兩座以上的高爐時,一般採取兩座高爐共用一個沖渣系統。沖渣溝布置於高爐的一側,並儘可能縮短渣溝,增大坡度,減少拐彎。

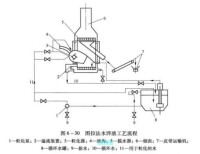

圖拉法水淬渣工藝的原理是用高速旋轉的機械粒化輪配合低轉速脫水轉鼓處理熔渣,工藝設備簡單,耗水量小,渣水比為1:1,運行費用低,可以處理鐵含量小於40%的熔渣,不需要設干渣坑,佔地面積小。唐鋼2560m高爐、濟鋼1750m高爐爐渣處理系統採用了該工藝。

圖拉法水淬渣的工藝流程如下圖所示。

圖拉法水淬渣的工藝流程

INBA法是由盧森堡PW公司開發的一種爐渣處理工藝。從渣溝流出的熔渣經沖渣箱進行粒化,粒渣和水經水渣溝流人渣槽,蒸汽由煙囪排出,水渣自然流入設在過濾滾筒下面的分配器內。分配器沿整個滾筒長度方向布置,能均勻地把水渣分配到過濾滾筒內。水渣隨滾筒旋轉由攪動葉片帶到上方時,脫水后的粒渣滑落在伸進滾筒上部的排料膠帶機上,然後由輸送膠帶機運至粒渣槽或堆場。濾出的水,經集水斗、熱水池、熱水泵站送至冷卻塔冷卻後進人冷卻水池,冷卻后的沖渣水經粒化泵站送往水渣沖制箱循環使用。

設置在過濾筒外面的濾網孔徑較小,使較細的粒渣附著在濾網上也起過濾作用。為了清掃攪動葉片上積存的粒渣,防止濾網堵塞,在過濾滾筒外側的不同位置,設置了壓縮空氣吹掃點和清洗水噴洗點。

INBA法的優點是可以連續濾水,環境好,佔地少,工藝布置靈活,噸渣電耗低,循環水中懸浮物含量少,泵、閥門和管道的壽命長。

INBA法在我國許多高爐上使用。武鋼3200m高爐採用兩台PW型INBA爐渣粒化設備。脫水過濾滾筒直徑5m,長6m,轉速0.3~1.2r/min,最大處理能力為8t/min,最大耗水量500m/h,水壓0.3MPa,耗壓縮空氣800m/h,壓力0.8MPa,最大作業率97%,處理后水渣含水率15%~20%,沖渣水閉路循環使用。

在不影響採礦安全生產的情況下,盡量降低膠結材料來降低充填成本有非常現實的意義。粉煤灰及經磨細后的某些水淬渣在滲入石灰石或與水泥混合使用時,具有一定的膠結性能,在生產實踐中有較成熟的經驗。有色金屬公司開展了“粉煤灰代替部分水泥的試驗研究“課題,隨後又組織了工業試驗,取得了良好成果,為充填系統的改造及二期充填系統的設計提供了依據。

試驗結果表明:水泥與粉煤灰用量之比為1:1,料漿濃度77%~78%,灰(水泥+粉煤灰)砂比為1:2.5,每立方料漿水泥耗量為205kg,其充填體強度R≥1.5MPa、R≥2.5MPa,R≥5.0MPa,與不摻粉煤灰相比,相同強度條件下可節約水泥30%;同時可以改善料漿管道輸送性能,表現為抗離析性和流動性好。為降低充填成本,東部攪拌站於1990年作為棒磨砂供不應求的補充,開始添加部分河砂。為改善河砂粒徑(d=1.6~2.0mrn)較大,級配較差的狀況,採取了將濕粉煤灰和河砂分別堆放,按1:8~1:10混合使用。

水淬渣雖含有微量的有價元素,但在目前的技術條件下,已無利用價值。為了能充分利用這種工業固體廢料,同時也是環境保護的要求,對水淬渣活化性能進行了研究,試圖將其作為取代部分水泥用作充填的膠凝材料,但發現氧化鋁、氧化硅含量較低。活化性能不如粉煤灰好,加之其有較高的硬度,經研磨后,作為膠結劑用作充填,經濟效益並不明顯。龍首礦就對水淬電爐渣作為充填骨料用於充填進行了試驗應用。結果表明:在粗骨料充填系統中,充填料配比為水:灰:砂石(-25mm):水淬渣為 234:180:1530:420,水灰比為1.3~1.4,料漿質量濃度為87%~89%,其中水泥摻量為180kg/m,粉煤灰用量90~l00kg/m,水淬渣用量380~420kg/m,充填體R強度值可達到4.6MPa,可完全滿足工藝要求。在此基礎上,又選用-5mm的水淬渣用於細砂管道自流充填系統,每1m料漿的配比摻量為150~200kg,不影響料漿的輸送和充填體的質量。

水淬渣的應用不僅減輕了其對環境污染,又降低了充填成本,提高了充填質量,取得了很好的社會效益和經濟效益。