數控鑽床

數字控制的以鑽削為主的孔加工機床

數控鑽床主要用於鑽孔、擴孔、鉸孔、攻絲等加工。它是數字控制的以鑽削為主的孔加工機床,由於加工中心的發展,絕大多數數控鑽床已被加工中心取代。在汽車、機車、造船、航空航天、工程機械行業;尤其對於超長型疊板,縱梁、結構鋼、管型件等多孔系富源成海的各類大型零件的鑽孔加工當為首選。

數控鑽床是數字控制的以鑽削為主的孔加工機床,由於加工中心的發展,絕大多數數控鑽床已被加工中心取代。但有些以鑽削為主要加工工序的零件仍需應用數控鑽床來加工,如加工印刷電路板等,故數控鑽床還有一定的需要量。

大多數數控鑽床用點位控制,同時沿兩軸或三軸移動以減少定位時間。

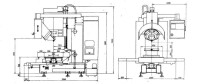

此外,在三坐標數控立式鑽床的基礎上增加轉塔式刀庫及自動換刀機構可構成鑽削加工中心(鑽削中心)。鑽削中心不僅可進行鑽、擴、鉸、鍃、攻絲等孔加工工序,而且可以完成具有直線和圓弧插補的輪廓控制銑削加工。鑽削中心主要用於電氣及機械行業中小型零件的加工。←圖是一種立式鑽削中心示意圖。

立式鑽削中心

數控鑽床按其布局型式及功能特點可劃分為數控立式鑽床、鑽削中心、印刷線路板數控鑽床、數控深孔鑽床及其它大型數控鑽床等。

數控立式鑽床

數控立式鑽床是在普通立式鑽床的基礎上發展起來的。可以完成鑽、擴、鉸、攻絲等多道工序,適用於孔間距離有一定精度要求的零件的中、小批量生產。

數控立式鑽床一般多帶有兩坐標數控“十”字型工作台。被加工零件裝夾在工作台上可進行兩坐標移動(工作台左右移動為x坐標、工作台前後移動為y坐標),帶有刀具的主軸或主軸箱的垂直移動(Z坐標)可以是數控的,也可以是非數控的。前者採用3坐標數控系統,而後者可以採用更為簡單的2坐標數控系統。主軸變速與更換刀具與普通立式鑽床無大區別,多為手動。適合於加工孔距精度有要求但不太高的多孔零件。其數控系統一般是點位控制系統(也有直線控制數控系統),屬於經濟型數控,價格便宜。

鑽削中心

鑽削中心是在3坐標數控立式鑽床的基礎上增加轉塔式刀庫及自動換刀機構而成的,採用無級調速的主軸電動機,可實現自動變換主軸轉速,可以進行鑽、擴、鉸、鍃、攻絲等孔加工工序,而且可以完成具有直線和圓弧插補的輪廓控制銑削。

由於一般中小零件大多需要幾把刀具來加工(10把刀具以內),故增加自動換刀裝置並同時自動變換主軸轉速,可減輕勞動強度。減少換刀時間,既提高了機床的自動化程度,又提高了勞動生產率。

由於用輪廓控制數控系統代替了點位控制數控系統,可進行具有直線和圓弧插補功能的銑削加工,更適合於鑽銑聯合加工的零件。

根據換刀原理及機床結構的不同,目前鑽削中心分為單主軸式與多主軸式兩種。多主軸式的換刀方式是在轉塔中徑向布置6或8根主軸,由轉塔迴轉實現主軸轉換及自動換刀。

由於轉塔中須布置多根主軸,並有主傳動、分度、定位等機構,故轉塔頭結構複雜,加工較難,且由於尺寸限制,主軸剛性受到一定影響,各主軸間的位置重複精度也不理想。

因為多主軸式鑽削中心存在上述一些問題,所以很多生產廠家開發了單主軸式鑽削中心。它是在同一根主軸上自動換裝帶有各種刀具的刀柄實現自動換刀,並採用轉塔式刀庫,克服了多主軸式的缺點。下圖是國產單主軸式鑽削中心。

立式鑽削中心

印刷線路板數控鑽床是一種專門用來加工印刷線路板的專用鑽孔機床。由於印刷線路板上孔的直徑很小,數量很多,故一般都帶有兩個、三個或更多個高速鑽削頭。主軸轉數可達2萬轉以上。適用於雙面及多層板的鑽孔加工。

其它大型數控鑽床

對於某些大型零件,如鍋爐、化工容器、管板等零件,在一般數控立式鑽床、鑽削中心上無法加工。零件外形尺寸可達數平方米,其孔有的達2千餘個,應採用搖鑽式數控鑽床或龍門式或立柱移動式大型數控鑽床來加工。

數控鑽床

2、基本布局為:滑座在床身上全長貫穿移動,單邊敞開式,結構簡單方便,便於工件的上下安裝和下班后衛生的清理,便於維護,佔地面積小,適於長工件的加工與生產。

3、滑座上的立柱和普通搖臂鑽床一樣採用圓柱形立柱,搖臂可以上下升降,便於不同高度的工件的加工。

4、主軸16級變速,切削扭矩擴大數十倍,為莫氏錐孔,可以直接安裝鑽頭。

5、床身為鑄件結構,可多節加長,用戶可以自行選擇或定做。

6、X軸即滑座運動採用德國進口減速器,齒輪,齒條,確保運動時的剛度及運動精度。

7、床身導軌沒有防護拉板,保證齒條,光柵尺和機電電器開關不受外界污染。

8、X軸採用進口原裝光柵尺,保證X軸定位精度。

9、採用西門子802D數控系統,交流伺服及稀土永磁電機,性能卓越,可靠性高,安全耐用。

10、超薄液晶顯示器,防油污鍵盤,外觀精美大方。

| 項目 | 參數 |

| 最大鑽孔直徑 | Φ40mm |

| 最大立銑直徑 | Φ25mm |

| 最大端銑直徑 | Φ80mm |

| 主軸孔錐度 | MT4 |

| 主軸最大行程 | 200mm |

| 工作檯面距主軸端面最大距離 | 445mm |

| 主軸轉速範圍 | 67-1780r/min |

| 主軸轉速級數 | 12級 |

| 主軸定位精度 | 0.025mm |

| 主軸重複定位精度 | 0.015mm |

| 工作台行程 | 500mm×290mm×360mm |

| 工作檯面尺寸(長×寬) | 800mm×250mm |

| 工作台最大載重(置中) | 100kg |

| 主電機功率 | 2.2/2.8KW |

| 三軸快速位移 | 5000mm/min |

| 機床外形尺寸(長×寬×高) | 1180×1100×2400mm |

| 凈重 | 1000Kg |

1、工作前認真檢查電網電壓、油泵、潤滑、油量是否正常,檢查壓力、冷卻、油管、刀具、工裝夾具是否完好,並作好機床的定期保養工作。

2、機床通電啟動后,先進行機械回零操作,然後試運轉5分鐘,確認機械、刀具、夾具、工件、數控參數等正確無誤后,方能開始正常工作。

3、認真查驗程序編製、參數設置、動作排序、刀具干涉、工件裝夾、開關保護等環節是否完全無誤,以免循環加工時造成事故、損壞刀具及相關部件。嚴格按操作流程進行試切對刀,調試完成後要做好程序保護工作。

4、自動循環加工時,應關好防護拉門,在主軸旋轉同時需要進行手動操作時,一定要使自己的身體和衣物遠離旋轉及運動部件,以免將衣物捲入造成事故。

5、主軸或刀塔刀庫裝刀操作一定要在機械運動停止狀態下進行,並注意和協作人員間的配合,以免出現事故。在手動換刀或自動換刀時,要注意刀塔、刀庫、機械手臂轉動及刀具等的安裝位置,身體和頭部要遠離刀具迴轉部位,以免碰傷。對加工中心機床,還應注意檢查刀庫刀套號與刀具號間的對應關係,以防止刀庫刀號混亂造成換刀干涉或加工撞刀事故。

6、工件裝夾時要夾牢,以免工件飛出造成事故,完成裝夾后,要注意將卡盤扳手及其它調整工具取出拿開,以免主軸旋轉后甩出造成事故。

7、機床操作者應能夠處理一般性報警故障,若出現嚴重故障、應迅速斷電、並保護現場,及時上報,並做好記錄。

8、工作完畢后,應將機床導軌、工作台擦乾淨,並認真填寫工作日誌。

目的

延長元器件的壽命和零部件的磨損周期,預防各種故障,提高數控鑽床的平均無故障工作時間和使用壽命。

數控鑽床使用中應注意的問題

1.數控鑽床的使用環境:對於數控鑽床最好使其置於有恆溫的環境和遠離震動較大的設備(如沖床)和有電磁干擾的設備;

2.電源要求;

3.數控鑽床應有操作規程:進行定期的維護、保養,出現故障注意記錄保護現場等;

4.數控鑽床不宜長期封存;

5.注意培訓和配備操作人員、維修人員及編程人員。

數控系統的維護

1.嚴格遵守操作規程和日常維護制度;

2.防止灰塵進入數控裝置內:漂浮的灰塵和金屬粉末容易引起元器件間絕緣電阻下降,從而出現故障甚至損壞元器件;

3.定時清掃數控櫃的散熱通風系統;

4.經常監視數控系統的電網電壓:電網電壓範圍在額定值的85%~110%;

5.定期更換存儲器用電池;

6.數控系統長期不用時的維護:經常給數控系統通電或使數控鑽床運行溫機程序;

7.備用電路板的維護。

機械部件的維護

1.絲杠和導軌的維護

①定期檢查、調整絲杠螺母的軸向間隙,保證反向傳動精度和軸向剛度;

②定期檢查絲杠支撐與床身的連接是否鬆動以及支撐軸承是否損壞。如有以上問題要及時緊固鬆動部位,更換支撐軸承;

③採用潤滑脂的滾珠絲杠,每半年清洗一次絲杠上的舊油脂,更換新油脂。用潤滑油潤滑的滾珠絲杠,每天機床工作前加油一次;

④注意避免硬質灰塵或切屑進入絲杠防護罩和工作過程中碰擊防護罩,防護裝置一有損壞要及時更換。

2.主動軸的維護

①定期調整主軸驅動帶的鬆緊程度;

②防止各種雜質進入油箱。每年更換一次潤滑油;

③保持主軸與刀柄連接部位的清潔。需及時調整液壓缸和活塞的位移量;

④要及時調整配重。

氣動系統的維護

1.清除壓縮空氣的雜質和水分;

2.檢查系統中油霧器的供油量;

3.保持系統的密封性;

4.注意調節工作壓力;

5.清洗或更換氣動元件、濾芯。