分餾柱

分餾柱

要從不同沸點的混合溶液中把各成分分離出來,便要進行分餾,即分步蒸餾,它的原理和蒸餾一樣,所不同的是在燒瓶上裝有一個分餾柱,分餾柱支管再接冷凝管。分餾柱可以使蒸氣經過多次的凝結和氣化,保證那些低沸點的蒸氣分子先進冷凝管而餾出。分餾柱一般應與燒瓶和冷凝管配合使用,分餾時所用燒瓶不帶支管。

實際分餾過程中,外部空氣流過引餾體管內,可提高引餾體與外部空氣熱交換效率,從而使柱內溫度梯度增加,使不同沸點的物質得到較好的分離。

如果將兩種揮發性液體混合物進行蒸餾,在沸騰溫度下,其氣相與液相達成平衡,出來的蒸氣中含有較多量易揮發物質的組分,將此蒸氣冷凝成液體,其組成與氣相組成等同(即含有較多的易揮發組分),而殘 留物中卻含有較多量的高沸點組分(難揮發組分),這就是進行了一次簡單的蒸餾。

如果將蒸氣凝成的液體重新蒸餾,即又進行一次氣液平衡,再度產生的蒸氣中,所含的易揮發物質組分又有增高,同樣,將此蒸氣再經冷凝而得到的液體中,易揮發物質的組成當然更高,這樣我們可以利用一連串的有系統的重複蒸餾,最後能得到接近純組分的兩種液體。

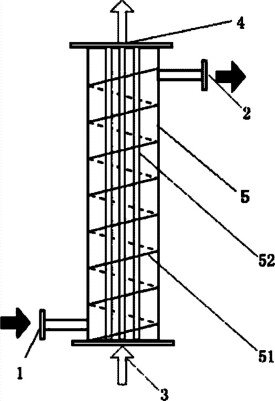

維氏分餾柱通常由約40cm直徑15~20mm的玻璃管製成,柱身中間每隔一定距離向內伸入三根向下傾斜的刺狀物,因此也稱為刺形分餾柱。每組刺狀物之間排列成螺旋狀。其高度和刺的層數視需要而定,可從10cm至60cm不等。

維氏分餾柱的特點是氣液接觸面大,柱子阻力小,附液量少(分餾時殘留在柱中液體的量),容易清洗。但其效率不高,通常20cm的柱子只有2.5塊塔板,只能分離沸點差約60℃的物料。一般用於分離要求不高,液體量小的場合。

達弗頓分餾柱,柱內部有一個繞在玻璃軸上的玻璃螺旋。為了使蒸氣或液體不致從柱壁或螺旋問通過,一般將螺旋與往壁通過磨砂貼合。螺旋間距離為10~13mm。

這種類型的分餾柱適合於沸點低於100℃的物質的分離和蒸餾速度較慢的分餾,否則,容易造成液泛現象。

大多數普通型的分餾柱是由長30~50cm,直徑15~25mm的玻璃管製成,柱內裝有不同類型的填料,柱的效率取決於填料的種類、密度和填放的均勻度。常用作填料的物質是玻璃、瓷和金屬棉。

玻璃和瓷是最常用的填料,其優點是不會與有機化合物發生反應.耐腐蝕,形式較為簡單,以玻璃珠、玻璃單環最為常用。分離效率較高,而h環愈小,效率愈高,瓷環往往裡面帶中隔,其分離效率更高。

金屬通常製成絲或網狀作為填料,常見的有不鏽鋼絲、鋁絲、青銅網、鎳網等等,這些都是效率高的填充物。金屬縫越細.網眼越小,其分離效率越高。以金屬絲或網填充的分餾柱。理論塔板數往往是維氏分餾柱的數倍甚至數十倍(相同柱長、柱徑的情況下)。但其價格較其價格較高,操作時附液量較大。

分餾柱的選擇應綜合考慮分離的難度.待餾物的數量,以及分餾時的壓力範圍等多種因素。分離的難度取決於組分的相對揮發度。混合物中組分的濃度以及所要求的餾出液純度。被蒸餾物的數量必須與分餾柱的大小相適應。按照一一般的規則,要求分離為純品的起始混合物中的每一組分量至少應達附液量的10倍:真空蒸餾時要求分餾柱中的壓力差儘可能小等。總之,在實際操作中選用分餾柱時,要儘力協調這些要求,當然還需要考慮價格以及使用方便等因素。

分餾柱內進行著多次氣液熱交換,因此它的保溫非常重要。在絕熱的操作條件下,柱的分餾效率最高,也就是說,對流傳導以及熱輻射所引起的熱量損失都應限制在最低水平。當蒸餾沸點較高的物質時,可用石棉繩、玻璃絨、礦渣棉等將柱包裹起來。防止熱量損失的最好方法是使用鍍銀的真空夾套,使加熱套的溫度略低於柱內溫度。

應用這樣反覆多次的簡單蒸餾,雖然可以得到接近純組分的兩種液體,但是這樣做既浪費時間,且在重複多次蒸餾操作中的損失又很大,設備複雜,所以,通常是利用分餾柱進行多次氣化和冷凝,這就是分餾。

在分餾柱內,當上升的蒸氣與下降的冷凝液互凝相接觸時,上升的蒸氣部分冷凝放出熱量使下降的冷凝液部分氣化,兩者之間發生了熱量交換,其結果,上升蒸氣中易揮發組分增加,而下降的冷凝液中高沸點組分(難揮發組分)增加,如果繼續多次,就等於進行了多次的氣液平衡,即達到了多次蒸餾的效果。這樣靠近分餾柱頂部易揮發物質的組分比率高,而在燒瓶里高沸點組分(難揮發組分)的比率高。這樣只要分餾柱足夠高,就可將這種組分完全徹底分開。工業上的精餾塔就相當於分餾柱。