共找到5條詞條名為LCC的結果 展開

- 品牌

- 表面貼裝型封裝之一

- 全壽命周期費用

- 美國國會圖書館分類法

- 低階煤提質技術

LCC

全壽命周期費用

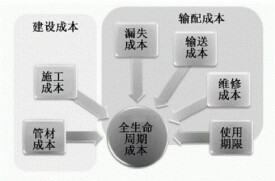

LCC(全生命周期成本,Life Cycle Cost,簡稱LCC),也被稱為全壽命周期費用。它是指產品在有效使用期間所發生的與該產品有關的所有成本,它包括產品設計成本、製造成本、採購成本、使用成本、維修保養成本、廢棄處置成本等。

對產品購置和使用等費用的綜合評估,有利於提升產品性能、RAMS(可靠性、可用性、維修性和安全性)等要求,同時降低後期的使用成本。

宇通採用LCC工程六步法:路譜採集→車線匹配→解決方案→試用培訓→簽訂協議→跟蹤回訪,為客戶創造更大價值。

路譜採集

由專門技術人員採用路譜採集儀器到客戶預計更新的線路進行路譜採集;

此數據作為車線匹配的關鍵輸入,為客戶打造最適合其線路運營的車輛解決方案。

車線匹配

藉助宇通國家級技術中心先進的模擬試驗技術,為線路選定燃油經濟性最佳的動力匹配;

由宇通先進的配置器管理系統根據其他道路條件為客戶提供產品整體配置方案。

解決方案

由宇通客戶經理為客戶提供綜合解決方案。

解決方案從安節價值體系出發,包括車輛解決方案、節能駕駛技能提升方案、管理方案及其他客戶需求

試用培訓

宇通提供專門團隊為意向客戶提供車輛試用;

車輛試用過程中,對更新線路駕駛員進行節能駕駛培訓;

節能駕駛培訓后,由駕駛員在擬更新線路(選取往返50公里左右)進行節油駕駛比賽;

節能駕駛培訓后,選其中一名參賽選手,在擬更新線路上進行油耗測試,預估實際運營油耗;

全過程用專業油耗儀進行精密測量與監控。

簽訂協議

由合作雙方簽訂購車合同;

在車價不低於宇通報價,並同意宇通的數據跟蹤條件的情況下,雙方簽訂《LCC能耗達標協議》;

協議雙方約定目標線路能耗值,在一年跟蹤期內如出現高於約定能耗值,則由宇通派遣專業團隊進行診斷。若確因車輛原因,則宇通按照一年能耗差額對購車企業進行賠償。

跟蹤回訪

車輛批量到位一年中,宇通將開展數據跟蹤與回訪工作;

批量接車后,宇通將為客戶提供安節通的應用培訓工作;

回訪中將為客戶提供車輛發動機、輪胎等與油耗相關的關鍵部件的維保培訓與諮詢工作;

跟蹤過程中一旦發現數據異常,宇通將第一時間與客戶溝通,對異常進行診斷、解決。

關鍵因素

車輛全生命周期成本項目中,人工成本費用相對固定,所以降本的關鍵在於降低油耗燃料損耗、控制保養費用、減少故障維修與大修的頻次與單價。

1)主要構件檢修成本:如發動機、橋、變速箱、空調壓縮機等的檢修時間間隔及檢修成本。

3)空調系統及門系統的檢修維護成本:空調系統的各個組件以及車門系統的各個組件的檢修及維護成本。

4)燃料成本及預防維護成本:17年間每台車燃料及各種潤滑油的消耗量。

項目背景

隨著房地產市場調控,企業經濟效益下滑,中央與地方兩級財政收入的增速都在大幅減緩。經濟形勢勢必會促使政府對公交企業的補貼額度進一步加強控制。公交的非市場化及財政補貼方式預計將會在未來的5~10年中逐漸扭轉。

城市公交萬人擁有量逐年增加,所需政府補貼逐年攀升,但並沒有緩解公交公司主營業務虧損額擴大的現實。很多公交公司都出現補貼不足,資金難以到位,主營業務虧損額逐年擴大。

由於油價攀升、車型檔次的提高,公交公司成本費用增幅較大,而營業收入相對穩定,公交公司運營困難重重。

運營成本的壓力促使企業過於關注車輛採購價格,而淡化了後期使用成本的巨大差異,造成車輛後期維護費用偏高的惡性循環。

針對方案

某市政府為了提高公交補貼使用效率,提升公交服務質量,降低政府財政負擔,針對公交線路經營權採取補貼金額招標政策,補貼報價較低的資質公司中標線路經營權,因此,中標的公交公司將面對降本增效,實現盈利的課題。

樣板客戶自2010年開始正式和宇通客車合作后,依據車輛全生命周期成本管理理念,摸索出了一套車輛投入和管理模式,有效的降低了車輛總成本,在補貼額度由1.1億元降低到8000萬(10年、4條線路)后,通過此模式公司盈利不降反升。該模式為各城市的民營公交公司,實現公交低成本、高效率運營,和高質量服務社會的目標提供了典型的成功經驗。

公交車輛LCC模型為:LCC=CI+CO+CM+CF。

LCC:宇通單車LCC總成本約237.7萬,對比車型261.6萬元,成本比對比車型降低23.9萬。

CI:按同樣使用壽命計算,宇通每年折舊費僅比競品高1000元左右。

CO:宇通單車百公里油耗比競品低13%,年度油耗成本宇通約低1.98萬元。

CM:單車月均維修保養材料費用低19%,年度約低2630元。

CF:車身電泳8-10年無大修,PVC地板、整車線束等無需更換。常規大修費用共節省25000元;發動機大修兩車均為5年一次,每次15000元。

項目分析

1)燃油消耗為何能相差13%。

通過線路匹配和各種節能技術的應用,宇通單車月度燃料消耗約比對比品牌低256升,節油比例達到13%。

13%的節油優勢來源於發動機熱管理、輕量化等先進的節油技術以及為客戶提供的車線匹配服務:

①發動機熱管理系統

發動機最佳工作狀態是85~96度左右,此時燃燒、潤滑品質最好,油耗低,發動機壽命長。

控制發動機工作狀態

在保證整車散熱能力前提下,減少不必要功率消耗。

通過整車冷卻系統匹配優化,冷卻空氣流場優化。

提高整車冷卻能力,減少風扇不必要的功耗。

降低油耗

後備倉體冷卻空氣流場圖:

②輕量化設計

應用CAE有限元分析技術,通過精確的分析,優化車身結構設計。

在減重的同時保證了結構強度,降重不降耐久性、安全性和NVH性能。

提高了燃油經濟性,降低了排放,提高了操控靈敏性,降低了噪音和振動。

每降低1噸,能夠節省1.7升燃油消耗。

③車輛線路匹配

宇通通過車線匹配,為客戶提供最適合目標線路運營的車輛。

宇通採用專業軟體計算分析路譜採集,根據線路特點匹配樣車配置;收集樣車試用人員、管理人員意見,並結合實際油耗進行優化;提供樣車運行和優化方案,定型線路車輛配置;形成轉為此類線路生成的固定配置;形成專為樣板公司批量生產的BOM。

2)維保費用為何能相差 19%?

降低維保成本只有從降低保養成本,減少維修次數與成本入手。19%的維保費用優勢來源於宇通過硬的產品品質與雙直服務模式。自從2010年宇通與樣板公司合作以來,公司車輛維修次數下降了27%,2011年又下降了61%,兩年累計降低71%。

①車輛品質保障

宇通在技術、工藝、原材料方面的嚴格管理,大幅度提高了整車可靠性,降低了後期車輛維修次數。

全天候車輛穩定性試驗台及質檢設備。

整車強化全路況道路模擬試驗。

全國採集各種典型路況路譜。

百萬公里破壞性試驗。

底盤強化全路況道路模擬試驗。

零部件耐疲勞試驗。

24小時不間斷疲勞試驗,解決關鍵零部件可靠性問題。

輕量化延長了關鍵總成與輪胎的使用壽命。

優質材料試驗

橡膠件、塑料件老化試驗、型材金像實驗、電子器件可靠性試驗等。

整車電泳。

8-10年防腐。

②雙直服務模式

宇通為戰略合作客戶提供雙直服務:直接建站+配件直供,縮減了中間渠道,提高響應速度,提升了配件質量保證,降低了配件管理費用,並實現了維保技能與標準的對接。

LCC

使用周期較長、運維較為複雜的商品中,採購成本佔LCC的比例在10%-50%之間。

客車的LCC成本結構中,採購成本僅是車輛LCC成本的冰山一角,只佔LCC的15%左右。而後期持續產生的燃料成本、維保成本等使用成本佔70%,卻未在採購決策中給予重視。

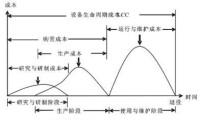

全生命周期成本管理源起於美國軍方,主要用于軍事物資的研發和採購,適用於產品使用周期長、材料損耗量大、維護費用高的產品領域。據美國防部當時預測:在一個典型的武器系統中,運行和維護的成本佔總成本的75% 如果武器系統的成本按照當時的增加趨勢 那麼在2045年美國的全年國防預算只能購買1架戰鬥機。1999年6月,美國總統柯林頓簽署政府命令,各州所需的裝備和工程項目,要求必須有LCC報告,沒有LCC估算、評價,一律不準簽約。

LCC自上個世 80年代初期引入我國。我國 LCC工作由海軍起頭,空軍、二炮都積極推廣運用。1987年11月中國設備管理協會成立了設備壽命周期費用委員會,致力於推動 LCC 理論方法的研究和應用。儘管我國的壽命周期費用方法的應用和研究起步很晚,但取得的成績明顯。壽命周期費用方法在不少軍用和民用單位的應用並取得了一批成果。如國防系統的空軍、海軍、二炮、航天等許多單位在研究和應 LCC上取得了可喜的成績。國軍標"裝備費用-效能分析",軍隊使用標準"武器裝備壽命周期費用估算",已分別在1993年、1998年頒布實施。軍事裝備的論證與審核中,都把LCC作為一項必不可少的內容,軍委領導機構的管理體制也作了相應的調整,專門成立了總裝備部,LCC工作正在向前全面推進。在民用企業、高校、研究院所中,也有不少單位正在積極研究和應用 LCC方法用於設備選型、維修決策、更新改造、維修費用控制。

對項目、產品進行評價時,在全生命周期成本最小的基礎上,提出費用效益、LCC效益比等作為決策的依據,使決策更加科學。隨著設備維護成本在壽命周期費用中的比例的增加,在國內外的設備招標評標中,LCC 必將成為用戶的一項基本要求,即用戶在購置商品時,不僅考慮購置費,而且要認真考慮整個壽命周期中預期的使用費和維修費的大小,在招標、簽約文件中將出現 LCC指標的要求,並將作為今後追究經濟責任的依據。

LCC管理理念核心在於:單件產品的研製和生產成本(採購費用)不足以說明產品總費用的高低,決策人員不應把採購費和使用維護費分割開來考慮,而必須把這幾者結合起來,作為產品的全壽命周期費用進行總體考慮。

全生命周期成本

· CI(cost of investment)投資成本,即一次或兩次設備購買投入成本

· CO(cost of operation)運行成本

· CM(cost of maintenance)養護成本

· CF(cost of fault)維修成本

· CD(cost of disposal)廢置處理成本