砂輪機

刃磨各種刀具、工具的機械設備

砂輪機是用來刃磨各種刀具、工具的常用設備,也用作普通小零件進行磨削、去毛刺及清理等工作。其主要由基座、砂輪、電動機或其他動力源、托架、防護罩和給水器等所組成。可分為手持式砂輪機、立式砂輪機、懸掛式砂輪機、台式砂輪機等。

砂輪機是一種機械加工磨具,在多個行業都有應用。如機械加工過程中,因刀具磨損變鈍或者刀具損壞,失去切削能力,必須要對刀具在砂輪上進行刃磨,恢復其切削能力。

● ● 台式砂輪機

● ● 立式砂輪機(落地式砂輪機)

● ● 除塵式砂輪機(環保型砂輪機,吸塵式砂輪機)

● ● 手持式砂輪機

● ● 懸掛式砂輪機

● ● 它驅式砂輪機

● ● 軟軸式砂輪機

● ● 防爆式砂輪機

● ● 濾板型砂輪機(濾板除塵式砂輪機)

● ● 除塵式側磨砂輪機

其主要是由基座、砂輪、電動機或其他動力源、托架、防護罩和給水器等所組成,砂輪是設置於基座的頂面,基座內部具有供容置動力源的空間,動力源傳動一減速器,減速器具有一穿出基座頂面的傳動軸供固接砂輪,基座對應砂輪的底部位置具有一凹陷的集水區,集水區向外延伸一流道,給水器是設於砂輪一側上方,給水器內具有一盛裝水液的空間,且給水器對應砂輪的一側具有一出水口。具有整體傳動機構十分精簡完善,使研磨的過程更加方便順暢及提高整體砂輪機的研磨效能的功效。

砂輪較脆、轉速很高,使用時應嚴格遵守安全操作規程。

1.砂輪機的旋轉方向要正確,只能使磨屑向下飛離砂輪。

2.砂輪機啟動后,應在砂輪機旋轉平穩后再進行磨削。若砂輪機跳動明顯,應及時停機修整。

3.砂輪機托架和砂輪之間應保持3mm的距離,以防工件插入造成事故。

4.磨削時應站在砂輪機的側面,且用力不宜過大。

5.根據砂輪使用的說明書,選擇與砂輪機主軸轉數相符合的砂輪。

6.新領的砂輪要有出廠合格證,或檢查試驗標誌。安裝前如發現砂輪的質量、硬度、粒度和外觀有裂縫等缺陷時,不能使用。

7.安裝砂輪時,砂輪的內孔與主軸配合的間隙不宜太緊,應按鬆動配合的技術要求,一般控制在0.05~0.10毫米之間。

8.砂輪兩面要裝有法蘭盤,其直徑不得少於砂輪直徑的三分之一,砂輪與法蘭盤之間應墊好襯墊。

9.擰緊螺帽時,要用專用的板手,不能擰得太緊,嚴禁用硬的東西錘敲,防止砂輪受擊碎裂。

10.砂輪裝好后,要裝防護罩,擋板和托架。擋板和托架與砂輪之間的間隙,應保持在1~3毫米內,並要略低於砂輪的中心。

11.新裝砂輪啟動時,不要過急,先點動檢查,經過5~10分鐘試轉后,才能使用。

12.初磨時不能用力過猛,以免砂輪受力不均而發生事故。

13.禁止磨削紫銅、鉛、木頭等東西,以防砂輪嵌塞。

14.磨刀時,人應站在砂輪機的側面,不準兩人同時在一塊砂輪上磨刀。

15.磨刀時間較長的刀具,應及時進行冷卻,防止燙手。

16.經常修整砂輪表面的平衡度,保持良好的狀態。

17.磨刀人員應戴好防護眼鏡。

18.吸塵機必須完好有效,如發現故障,應及時修復,否則應停止磨刀。

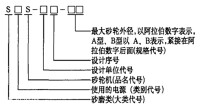

砂輪機的型號應符合GB/T 9088規定,其含義如圖所示。

砂輪機

電動機不轉動(有電磁聲音)

排除方法:(1)更換新電容;(2)查修電路;(3)更換電源開關;(4)更換軸承;(5)修理繞組

電動機不轉(無電磁聲音)

產生原因:(1)電源開關損壞;(2)停電;(3)繞組燒壞

排除方法:(1)更換電源開關;(2)等待供電;(3)修理繞組

砂輪易碎或磨損過快

產生原因:(1)砂輪類型不正確; (2)砂輪過期或質量不好;(3)軸承損壞;(4)安裝不正確

排除方法:(1)更換類型對應的砂輪;(2)更換合格砂輪;(3)更換軸承;(4)正確安裝

聲音不正常

產生原因:(1)軸承磨損嚴重;(2)砂輪安裝不正確;(3)確相運行;(4)繞組故障

排除方法:(1)更換軸承;(2)正確安裝砂輪;(3)查修電源;(4)查修繞組

繞組燒毀

產生原因:(1)定子、轉子掃膛;(2)三相電動機斷相運行;(3)單相電動機誤接入380V電源

排除方法:(1)更換軸承;(2)查修電源;(3)查修電源

1.應根據要加工器件的材質和加工進度要求,選擇砂輪的粗細。較軟的金屬材料,例如銅和鋁,應使用較粗的砂輪,加工精度要求較高的器件,要使用較細的砂輪。

2.根據要加工的形狀,選擇相適應的砂輪面。

3.所用砂輪不得有裂痕、缺損等缺陷或傷殘,安裝一定要穩固。這一點,在使用過程中也應時刻注意,一旦發現砂輪有裂痕、缺損等缺陷或傷殘,立刻停止使用並更換新品;活動時,應立刻停機緊固。

4.磨削時,操作人員應戴防護眼鏡,以防止飛濺的金屬屑和沙粒對人體的傷害。

5.施加在被磨削器件上的壓力應適當,過大將產生過熱而使加工面退火,嚴重時將不能使用,同時造成砂輪壽命過快降低。

6.對於寬度小於砂輪磨削麵的器件,在磨削過程中,不要始終在砂輪的一個部位進行磨削,應在砂輪磨削麵上以一定的周期進行左右平移,目的是使砂輪磨削麵能保持相對平整,便於以後的加工。

7.為了防止被磨削的器件加工面過熱退火,可隨時將磨削部位深人水中進行冷卻。