齒輪加工機床

齒輪加工機床

齒輪加工機床,是加工各種圓柱齒輪、錐齒輪和其他帶齒零件齒部的機床。齒輪加工機床廣泛應用在汽車、拖拉機、機床、工程機械、礦山機械、冶金機械、石油、儀錶、飛機和航天器等各種機械製造業中。

是加工各種圓柱齒輪、錐齒輪和其他帶齒零件齒部的機床。齒輪加工機床的品種規格繁多,有加工幾毫米直徑齒輪的小型機床,加工十幾米直徑齒輪的大型機床,還有大量生產用的高效機床和加工精密齒輪的高精度機床。

齒輪加工機床廣泛應用在汽車、拖拉機、機床、工程機械、礦山機械、冶金機械、石油、儀錶、飛機和航天器等各種機械製造業中。

加工各種圓柱齒輪、錐齒輪和其他帶齒零件齒部的機床。齒輪加工機床的品種規格繁多,有加工幾毫米直徑齒輪的小型機床,加工十幾米直徑齒輪的大型機床,還有大量生產用的高效機床和加工精密齒輪的高精度機床。在汽車、拖拉機、機床、工程機械、礦山機械、冶金機械、石油、儀錶、飛機和航天器等各種機械製造業中廣泛應用齒輪加工機床。齒輪加工機床主要分為圓柱齒輪加工機床和錐齒輪加工機床兩大類。

古代的齒輪是用手工修銼成形的。1540年,義大利的J.托里亞諾在製造鐘錶時製成一台使用旋轉銼刀的切齒裝置。1783年,法國的S.勒內製成使用銑刀的齒輪加工機床,並有切削齒條和內齒輪的附件。1820年前後,英國的J.懷特製造出第一台既能加工圓柱齒輪又能加工圓錐齒輪的機床。具有這一性能的機床到19世紀後半葉又有發展。1835年,英國的J.B.惠特沃思獲得蝸輪滾齒機的專利。1858年,C.席勒取得圓柱齒輪滾齒機的專利。以後迭經改進,至 1897年德國的 H.普福特製成帶差動機構的滾齒機,才圓滿解決了加工斜齒輪的問題。在製成齒輪形插齒刀后,美國的E.R.費洛斯於1897年製成了插齒機。

20世紀初,由於汽車工業的需要,各種磨齒機相繼問世。1930年左右在美國製成剃齒機,1956年製成珩齒機。60年代以後,現代技術在一些先進的圓柱齒輪加工機床上獲得應用:在大型機床上採用數字顯示指示移動量和切齒深度;在滾齒機、插齒機和磨齒機上採用電子伺服系統和數字控制系統代替機械傳動鏈和交換齒輪;用設有故障診斷功能的可編程序控制器控制工作循環和變換切削參數;發展了數字控制非圓齒輪插齒機和適應控制滾齒機;在滾齒機上用電子感測器檢測傳動鏈運動誤差,並自動反饋補償誤差等。

1884年,美國的H.比爾格拉姆發明了採用單刨刀按展成法加工的直齒錐齒輪刨齒機。1900年,美國的O.J.比爾設計了雙刀盤銑削直齒錐齒輪的機床。由於汽車工業的需要,1905年在美國製造出帶有兩把刨刀的直齒錐齒輪刨齒機,又於1913年製成弧齒錐齒輪銑齒機。1923年,出現了准漸開線齒錐齒輪銑齒機。30年代研製成能把直齒錐齒輪一次拉削成形的拉齒機,主要用於汽車差動齒輪的製造。40年代,為適應航空工業的需要,發展了弧齒錐齒輪磨齒機。1944年,在瑞士厄利康公司製成延長外擺線齒錐齒輪銑齒機。從50年代起,又發展了用雙刀體組合式端面銑刀盤加工延長外擺線齒錐齒輪的銑齒機、剃齒機等。

滾齒機是用滾刀按展成法粗、精加工直齒、斜齒、人字齒輪和蝸輪等,加工範圍廣,可達到高精度或高生產率;插齒機是用插齒刀按展成法加工直齒、斜齒齒輪和其他齒形件,主要用於加工多聯齒輪和內齒輪;銑齒機是用成形銑刀按分度法加工,主要用於加工特殊齒形的儀錶齒輪;剃齒機是用齒輪式剃齒刀精加工齒輪的一種高效機床;磨齒機是用砂輪,精加工淬硬圓柱齒輪或齒輪刀具齒面的高精度機床;珩齒機是利用珩輪與被加工齒輪的自由嚙合,消除淬硬齒輪毛刺和其他齒面缺陷的機床;擠齒機是利用高硬度無切削刃的擠輪與工件的自由嚙合,將齒面上的微小不平碾光,以提高精度和光潔程度的機床;齒輪倒角機是對內外嚙合的滑移齒輪的齒端部倒圓的機床,是生產齒輪變速箱和其他齒輪移換機構不可缺少的加工設備。圓柱齒輪加工機床還包括齒輪熱軋機和齒輪冷軋機等。

錐齒加工機床主要用於加工直齒、斜齒、弧齒和延長外擺線齒等錐齒輪的齒部。

直齒錐齒輪刨齒機是以成對刨齒刀按展成法粗、精加工直齒錐齒輪的機床,有的機床還能刨制斜齒錐齒輪,在中小批量生產中應用最廣。

齒輪刀具

直齒錐齒輪拉銑機是在一把大直徑的拉銑刀盤的一轉中,從實體輪坯上用成形法切出一個齒槽的機床。它是錐齒輪切削加工機床中生產率最高的機床,由於刀具複雜,價格昂貴,而且每種工件都需要專用刀盤,只適用於大批大量生產。機床一般都帶有自動上下料裝置。

弧齒錐齒輪銑齒機以弧齒錐齒輪銑刀盤,按展成法粗、精加工弧齒錐齒輪和准雙曲面齒輪的機床,有精切機、粗切機和拉齒機等變型。

弧齒錐齒輪磨齒機是用於磨削淬硬的弧齒錐齒輪,以提高精度和光潔程度的機床,其結構與弧齒錐齒輪銑齒機相似,但以砂輪代替銑刀盤,並裝有砂輪修整器,也可磨削准雙曲面齒輪。

齒輪刀具

准漸開線齒錐齒輪銑齒機用錐度滾刀,按展成法連續分度切齒的機床。切齒時,錐度滾刀首先以大端切削,然後以它較小直徑的一端切削,為保證整個切削過程中切削速度一致,機床靠無級變速裝置控制滾刀轉速在切齒時,搖台、滾刀和工件均作連續旋轉運動,加工一個工件,搖台往複一次。搖台和工件的旋轉通過差動機構產生展成運動,使工件獲得沿齒長為等高的齒形曲線。

錐齒輪加工機床的配套設備有磨削銑刀盤和拉刀盤刀刃的磨刀機,配研成對錐齒輪的研齒機,檢驗成對錐齒輪嚙合接觸情況的錐齒輪滾動檢查機和防止齒部熱處理變形的淬火壓床等。

用於加工各種圓柱齒輪、齒條、蝸輪(見蝸桿傳動和其他帶齒的零件。常用的有滾齒機、插齒機、銑齒機、剃齒機等。

①滾齒機:用滾刀按展成法(見齒輪加工)粗、精加工直齒、斜齒、人字齒輪和蝸輪等,加工範圍廣,可達到高精度或高生產率。

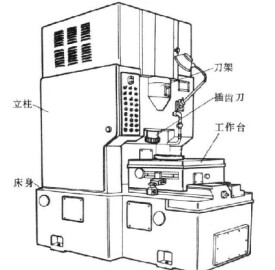

②插齒機:用插齒刀按展成法加工直齒、斜齒齒輪和其他齒形件,主要用於加工多聯齒輪和內齒輪。

③銑齒機:用成形銑刀按分度法加工,主要用於加工特殊齒形的儀錶齒輪。

剃齒刀

⑤磨齒機:用砂輪精加工淬硬圓柱齒輪或齒輪刀具齒面的高精度機床。

⑥珩齒機:利用珩輪與被加工齒輪的自由嚙合,消除淬硬齒輪毛刺和其他齒面缺陷的機床。

⑦擠齒機:利用高硬度無切削刃的擠輪與工件的自由嚙合,將齒面上的微小不平碾光,以提高精度和光潔程度的機床。

⑧齒輪倒角機:對內外嚙合的滑移齒輪的齒端部倒圓的機床,是生產齒輪變速箱和其他齒輪移換機構不可缺少的加工設備。

圓柱齒輪加工機床還包括齒輪熱軋機和齒輪冷軋機等。

用於加工直齒、斜齒、弧齒和延長外擺線齒等錐齒輪的齒部。

①直齒錐齒輪刨齒機:以成對刨齒刀按展成法粗、精加工直齒錐齒輪的機床,有的機床還能刨制斜齒錐齒輪,在中小批量生產中應用最廣。

②雙刀盤直齒錐齒輪銑齒機:使用兩把刀齒交錯的銑刀盤按展成法銑削同一齒槽中的左右兩齒面,生產效率較高,適用於成批生產。由於銑刀盤與工件無齒長方向的相對運動,銑出的齒槽底部呈圓弧形,加工模數和齒寬均受到限制。這種機床也可配以自動上下料裝置,實現單機自動化。

③直齒錐齒輪拉銑機:在一把大直徑的拉銑刀盤的一轉中從實體輪坯上用成形法切出一個齒槽的機床。它是錐齒輪切削加工機床中生產率最高的機床,由於刀具複雜,價格昂貴,而且每種工件都需要專用刀盤,只適用於大批大量生產。機床一般都帶有自動上下料裝置。

④弧齒錐齒輪銑齒機:以弧齒錐齒輪銑刀盤按展成法粗、精加工弧齒錐齒輪和准雙曲面齒輪的機床,有精切機、粗切機和拉齒機等變型。

⑤弧齒錐齒輪磨齒機:用於磨削淬硬的弧齒錐齒輪,以提高精度和光潔程度,其結構與弧齒錐齒輪銑齒機相似,但以砂輪代替銑刀盤,並裝有砂輪修整器,也可磨削准雙曲面齒輪。

⑥延長外擺線齒錐齒輪銑齒機:利用延長外擺線齒錐齒輪銑刀盤(見齒輪加工刀具)或雙刀體組合式端面銑刀盤,按展成法連續分度切齒的機床。切齒時,搖台、銑刀盤和工件均作連續旋轉運動,同時搖台作進給運動,加工一個工件搖台往複一次。銑刀盤和工件的連續旋轉使工件獲得一定齒數的連續分度,並形成齒長曲線。搖台的旋轉和工件的附加運動結合起來,產生展成運動,使工件獲得齒形曲線。

⑦准漸開線齒錐齒輪銑齒機:用錐度滾刀按展成法連續分度切齒的機床。切齒時,錐度滾刀首先以大端切削,然後以它較小直徑的一端切削,為保證整個切削過程中切削速度一致,機床靠無級變速裝置控制滾刀轉速。在切齒時,搖台、滾刀和工件均作連續旋轉運動,加工一個工件,搖台往複一次。搖台和工件的旋轉通過差動機構產生展成運動,使工件獲得沿齒長為等高的齒形曲線。錐齒輪加工機床的配套設備有磨削銑刀盤和拉刀盤刀刃的磨刀機,配研成對錐齒輪的研齒機,檢驗成對錐齒輪嚙合接觸情況的錐齒輪滾動檢查機和防止齒部熱處理變形的淬火壓床等。