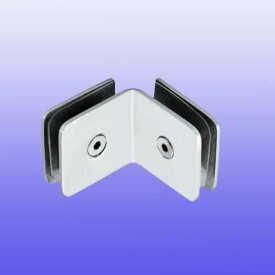

固定夾

固定夾

固定夾,主要由“G”字型的固定座和“L”字型的夾持座配合螺桿、螺釘、螺母和固定鉤組成;固定座的一側面上開設一 螺設螺桿的螺孔,另一側面與底面上開設四個對稱的調節孔。

固定夾、固定座有:排線固定夾、電線固定夾、電線固定套、電線固定座、CATV固定座、粘式扁型固定夾、可調式配線固定夾、二段式配線固定座、可調式配線固定座、插銷式固定座、粘式配線固定座、插銷式固定座、壁虎型固定座、扎線固定座、粘式扎線固定座、配線固定鈕等系列。

夾持座的一側面上對應調節孔開設兩弧形調節槽,兩螺釘分別穿過調節孔和弧形調節槽與螺母配合,另 一側面上開設二個穿孔,兩固定鉤的螺紋端穿過穿孔與螺母配合。此固定夾結構簡單,可適用於傘或旗幟等桿狀物,且桿狀物可任意傾斜,使用方便。

提出了模具溫度對固定夾凝固結晶的影響;給出了固定夾工藝參數的控制結果。認為擠壓鑄造工藝替代低壓鑄造或重力鑄造工藝生產固定夾,不論在產品品質還是在生產效率方面都具有明顯優勢。生產固定夾模具工作溫度控制在180~260℃的範圍最為理想;當充型速度從145mm/s降至70mm/s,在同樣T6熱處理后,鑄件表面氣泡率小於5%。

影響擠壓鑄件質量的因數較多,主要有模具、鋁合金的熔煉工藝、擠壓機設備性能 和擠壓工藝參數設置等。在工藝參數中又包括壓力、速度、時間和溫度。壓力包含充型時壓力和充型后的加壓保壓壓力,時間參數包括開始加壓時間和保壓時間,加壓速度是指不同階段的充填速度,溫度參數包括鋁液澆注溫度和模具溫度。

為了了解固定夾成形時的狀態,在開始模具設計時,充分利用 Magma模擬軟體對固定夾進行充型時流場和溫度場分析,以觀察其充填狀態和凝固狀態,從而判斷製件可能產生缺陷的部位。擠壓模擬用參數、充型狀態分析以及成形凝固分析、為模具的澆注系統和溢流系統設計以及擠壓鑄造工藝參數確定提供了依據。

鑄件在成形過程中,液流充填過程較為順暢,局部存在卷氣現象,但通過開設溢流和排氣槽,充填效果得到了改善。鑄件基本實現了順序凝固。

固定夾中間3條筋板的厚度為6mm,腹板的厚度為3mm,由於筋板與腹板的交叉位置為熱節點,其熱節 圓約為8mm,遠遠大於作為補縮通道的腹板厚度。在凝固結晶時,鋁液很難通過3mm腹板對熱節部位進行補縮,易產生縮松缺陷。B(B、B)、C(C、C)節點縮松較明顯;通過對D(D、D)點至澆口位置的腹板加厚1.5mm修模處理后,D(D、D)點位置因距內澆口較近,其縮松狀況得到明顯改善,宏觀斷口已看不到縮松,B(B、B)、C(C、C)節點距離相對較遠,縮松狀況改善不明顯。

當扭力為70~110N·m時,在鑄造熱節部位(B、C點位)縮松較明顯,縮松組織呈三角狀態分佈,面積較大,一直擴散到鑄件外表面上,鑄件熱節部位外表面形如橘皮,存在灼傷、熱裂等缺陷。

當扭力為120N·m時,斷口(B、C 節點部位)雖然仍存在縮松,但是,縮松的大小、分佈狀態與扭力小於120N·m的斷口明顯不同,其縮松組織分佈小、集中,熱節部位鑄件外表面光滑,無灼傷、熱裂等缺陷。但是顯微鏡下觀察A(A、A)、B(B、B)、C(C、C)、D(D、D)部位均存在縮松,但是縮松的形態、數量不一樣。

由於B、C節點部位的縮松已延伸到腹板外表面上,在外力作用下,縮松部位就是裂紋源,這就導致彎曲扭力試驗中扭力值不穩定,無規律可尋的重要原因。

為了保證鑄件順序凝固,必須針對熱節部位進行強冷處理或對薄壁位置加裝保溫措施;在擠壓鑄造工藝生產中,對鑄件熱節部位的工藝處理和控制也是至關重要的一個環節。模具溫度的高低不僅影響鑄件品質,而且危及模具使用壽命。要想消除熱節對鑄件凝固結晶過程中的不良作用和影響,必須從優化模具冷卻系統、合理控制模具的溫度著手。

由於現行的模具結構,包括模具的水冷系統已定型,很難再對其作大的水冷結構改造,只能依賴模具從冷模狀態到熱模狀態的模具溫度變化為著手。模具試製過程時間為一個台班,分4個時間段,對模具的溫度進行測試跟蹤,採用的測溫設備為G100EXD紅外線熱成像儀。在每次的測溫點處開始取樣10件;第一次檢測,取樣10件,后每間隔2h測量模具溫度一次,取樣10件,到一個台班擠壓作業為止,共取樣40件;經除渣包、切料柄、除飛邊毛刺等清理工序加工后裝框進入連續式熱處理爐作T6工藝處理。

對U形固定夾進行了工藝分析,詳細介紹了各成形工序的模具結構特點、在試模過程中出現的問題、解決這些問題的方法和補救措施,充分考慮了模具結構的可調整性、易損件的更換和模具製造成本的控制。

U形固定夾零件,材料為SPCC,料厚 t =1.5mm。零件結構比較複雜,主要工序為多道彎曲,彎曲尺寸難以控制。由此設計了成形工序:沖孔、翻孔、落料及6道彎曲成形。該零件的主要特點為:有多處狹長槽孔、不規則狹長槽孔及多處彎曲,因彎曲的垂直度要求較高,在模具結構設計時,必須充分考慮採取減小零件彎曲回彈的工藝措施。

由於零件有多處狹長形槽孔、不規則狹長形槽孔,凹模採用了鑲拼結構,鑲拼件過盈0.01mm配合,便於鑲拼件的調整和更換。沖孔凸模採用橫銷吊裝結構。規則凸模採用標準件,有利於凸模尺寸的一致性。落料凸模採用吊裝形式,易於更換和刃磨。該模具採用滑動導柱導向,4根小導柱對固定板、卸料板、凹模作精密導向,保證模具凸、凹模的間隙均勻,使用定位銷對條料定位。

彎曲兩端及兩小腳彎曲模序件用中間2個腰形孔定位,並以此作為後續工序的定位基準,以保證製件各道工序 定位基準的一致。彎曲凹模採用鑲拼結構,便於調整製件彎曲尺寸。彎曲凸模兩端開有讓位缺口,此處的熱處理硬度不應太高,控制在48~ 50HRC,回火3次,否則凸模兩端根部缺口處容易斷裂,造成模具損壞。

考慮到零件彎曲回彈,在零件彎曲處加了彎曲筋,以確保零件彎曲處的垂直度。在彎曲處,彎曲凸模3及6和彎曲凸模9及13,採用了鑲拼結構,以便調整零件彎曲尺寸。

考慮到零件在彎曲處直邊有效部分只有3.2mm,為保證彎曲后的垂直度,在彎曲處設計帶有彎曲筋的凸模。另原設計把4處1/4圓的凸台與兩側面同時成形,但在試模過程中,4處1/4圓凸台成形時材料出現明顯的裂口,有時會斷裂,很不理想。為保證零件的成形質量,增加了1副單獨成形1/4圓的凸台,才解決問題,單獨成形1/4圓凸台模具結構。

上、下模利用定位塊9定位,採用模框和凹模鑲件結構,便於調整凸模8與凹模之間的間隙,同時也考慮便於調整Z形彎曲處的回彈。進行多次校正,最終獲得了正確的回彈數據,回彈角度為0.75°。

該模具結構較簡單,在彎曲處,同樣需要彎曲筋來保證其垂直度。根據模具設計要求,取消模架,導柱4起到上、下模導向作用,模具上、下模分別安裝於模座上,簡單方便,這樣既節省材料,降低製造成本,又便於安裝。