縮松

縮松

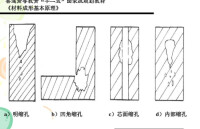

縮松是指鑄件最後凝固的區域沒有得到液態金屬或合金的補縮形成分散和細小的縮孔。常分散在鑄件壁厚的軸線區域、厚大部位、冒口根部和內澆口附近。當縮松與縮孔容積相同時,縮松的分佈面積要比縮孔大得多。縮松隱藏於鑄件的內部,外觀上不易被發現。

鑄件熱節處的縮松

鑄件中存在的任何形態的縮孔和縮松,都會減小鑄件的受力面積,在縮孔和縮松的尖角處產生應力集中,使鑄件的力學性能顯著降低。此外,縮孔和縮松還會降低鑄件的氣密性和物理、化學性能。因此,必須採取有效措施予以防止。

鑄件凝固後期,在其最後凝固部分的殘餘金屬液中,溫度梯度小,使其按同時凝固原則凝固,即在金屬液中出現許多細小的晶粒,在晶粒長大互相連接后,將剩餘的金屬液分割成互不相通的小熔池,這些小熔池在進一步冷卻和凝固時得不到液體的補縮,會產生許多細小的孔洞,即縮松。

當合金結晶溫度範圍較寬時,在鑄件表面結殼后,內部有一個較寬的液、固兩相共存的凝固區域。繼續凝固,固相不斷增多。凝固後期,先生成的樹枝晶相互接觸,將合金液分割成許多小的封閉區域,當封閉區域內合金液凝固收縮得不到補充時,就形成了縮松。

縮松可以看成為許多分散的小縮孔,合金的結晶溫度範圍愈寬,愈易形成縮松。縮松一般出現在鑄件壁的軸線區域、熱節處、冒口根部和內澆口附近,也常分佈在集中縮孔的下方。

金屬液在型殼內凝固時,當合金凝固溫度範圍較大就會形成較寬的凝固區域,在凝固區域內是按“體積凝固”方式進行凝固。即在該區域內同時形成晶核並長大。到凝固後期,固相比例大,枝晶生長連成骨架,把未凝金屬液分割成孤立的或近乎孤立的小熔池,這些金屬液凝固時就難以得到補縮。從而形成了許多細小、分散的小孔,稱為縮松。

同時,由於分枝間隙與晶界是溶質富集區域,枝晶界面或夾雜正是氣泡形核的有利部位,一旦氣泡形核、生長,亦容易形成彌散性氣孔,即析出氣孔。這種氣孔往往與縮松同時存在。因此,對內部質量及可靠性要求特別高的優質鑄件,防止縮松時亦不可不重視金屬液氣體含量及其析出的影響。鑄造凝固溫度範圍寬的合金時,其鑄件容易出現縮松。

影響縮孔與縮松的因素

根據縮孔與縮松的形成機理可知,鑄件中的縮孔與縮松是在鑄件外表開始凝固鑄件成形原理形成薄層硬殼至鑄件中心凝固完畢時期內形成的,它們的體積是熔體液態收縮和凝固收縮與其固態收縮的差值。因此,縮孔與縮松的影響因素主要從以下幾個方面進行說明。

1.金屬性質

金屬熔體的液態體收縮係數和液態及凝固的收縮率越大,縮孔和縮松的容積越大。而金屬的固態收縮係數越大,縮孔及縮松的容積越小,其形成的趨勢也越小。

2.鑄型條件

鑄型的激冷能力越強,縮孔及縮松的容積越小。因為鑄型的激冷能力強,易造成澆注與凝固幾乎同時進行的條件,使金屬收縮在較大程度上被后注金屬液所填充,實際發生收縮的液態金屬量減少。

3.澆注條件

澆注溫度越高,金屬的液態收縮越大,縮孔的容積越大。但是,在具有冒口的條件下,高的澆注溫度有助於提高冒口的補縮能力而減小縮孔的容積。澆注速度越緩慢,澆注時問越長,縮孔容積越小。

4.鑄件尺寸

鑄件壁厚尺寸越大,形成縮孔和縮松的趨勢越大。因為在鑄件表層凝固后,厚壁鑄件內部的金屬液溫度很高,液態收縮量很大,導致縮孔及縮松的容積較大。

5.補縮壓力

在凝固過程中施加補縮壓力,可有效減小縮孔及縮松形成的趨勢。

縮孔和縮松的防止方法

縮孔和縮松的防止方法

防止縮孔和縮松產生的方法主要從合金性質、鑄型條件、鑄造工藝及鑄件結構四個方面考慮。

(1)合金性質

1)在使用條件允許的情況下,盡量選取結晶溫度窄的合金成分。例如,對於灰鑄鐵及球墨鑄鐵,力求將化學成分選定在共晶點附近,以利於減小或消除鑄件的縮孔和縮松。

2)有效地控制熔煉過程,採用冶金性能良好的液態合金。

(2)鑄型條件壁的遷移和大小

鑄型剛度因造型的緊實率及鑄型種類的不同而異,應根據鑄件的技術要求及實際生產情況合理地選擇鑄型,在可能的情況下,增加鑄型剛度,改善鑄型的散熱條件。

(3)鑄造工藝 合理的鑄造工藝可以有效地防止縮孔和縮松。

1)合理地採取澆注系統的引入位置及澆注工藝,綜合利用冒口、冷鐵和補貼,以及在澆口杯和冒口上加發熱劑、保溫劑。

2)採取合理的熔煉工藝,減少金屬中氣體及氧化物,提高其流動性和補縮能力。

3)將鑄型置於壓力罐中,澆注后迅速關閉澆注孔,使鑄件在壓力下凝固,可以消除顯微縮松合理改進鑄件結構。

(4)鑄件結構

合理改進鑄件結構,力求壁厚均勻,減小熱節,或使鑄件壁厚變化有利於順序凝固。