油擴散泵

用於真空冶鍊等領域的真空泵

它是利用低壓、高速和定向流動的原理的油蒸氣射流抽氣的真空泵。

利用低壓、高速和定向流動的油蒸氣射流抽氣的真空泵。這種泵的極限真空為10-4~10-5帕,工作壓力範圍為10-1~10-4帕,抽速範圍為幾十至十幾萬升/秒(1升=10-3米3)。油擴散泵是獲得高真空的主要設備,廣泛用於真空冶鍊、真空鍍膜、空間模擬試驗和對油污染不敏感的一些真空系統中。

1915年,德國物理學家W.蓋得發表了他研究的擴散泵報告。1916年,美國人I.朗繆爾製成泵壁帶有冷卻系統的所謂冷凝泵。這些泵以汞蒸氣為工作介質可獲得10-5帕真空。1928年,英國人C.D.伯爾奇發現高沸點的石油衍生物,1936年,C.D.希克曼等人製成人工合成油。這兩種油在室溫下的飽和蒸氣壓都非常低,從而取代了汞作為擴散泵的工作液。從此油擴散泵在高真空領域的工業生產和科學試驗中就日漸普遍使用,並奠定了高真空技術的基礎。60年代開始,油擴散泵又有了新的發展。主要的改進是:①泵的材料採用放氣量甚小的不鏽鋼。②採用飽和蒸氣壓很低、熱穩定性好的油如聚苯醚和硅油作為泵的工作液。③改革結構,新型油擴散泵在泵口法蘭不變和不過分增大泵的外形尺寸條件下,在法蘭下部突出地擴大泵腔的斷面,其抽氣速率可增大20~40%。如在此裝設一個大直徑擴散噴嘴和液氮冷卻的大直徑擋油帽等。泵可有通常泵(指沒有擴大泵腔斷面的泵)的抽氣速率,並比較徹底地克服了泵的返油而獲得低於10-8帕清潔超高空。因此,油擴散泵在清潔超高真空的工業生產和科學試驗中又取得重要的地位。

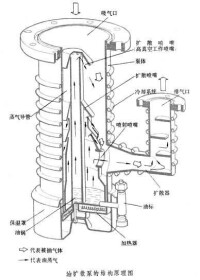

油擴散泵主要由泵體、擴散噴嘴、蒸氣導管、油鍋、加熱器、擴散器、冷卻系統和噴射噴嘴等部分組成(見圖)。當油擴散泵用前級泵預抽到低於1帕真空時,油鍋可開始加熱。沸騰時噴嘴噴出高速的蒸氣流,熱運動的氣體分子擴散到蒸氣流中,與定向運動的油蒸氣分子碰撞。氣體分子因此而獲得動量,產生和油蒸氣分子運動方向相同的定向流動。到前級,油蒸氣被冷凝,釋出氣體分子,即被前級泵抽走而達到抽氣目的。 泵油的蒸氣壓直接影響泵的真空性能。但油擴散泵所使用的任何泵油,都是蒸氣壓不同的多組分的混合物。因此,要提高油擴散泵的抽氣和真空性能,泵在工作中自身還要對泵油進行分餾和凈化。分餾目的是使高蒸氣壓組分的油不進入高真空工作噴嘴(高真空端的噴嘴);凈化目的是使高蒸氣壓組分的油在工作過程中不斷為前級泵所抽除,使油逐漸趨於純凈。

泵油的蒸氣壓直接影響泵的真空性能。但油擴散泵所使用的任何泵油,都是蒸氣壓不同的多組分的混合物。因此,要提高油擴散泵的抽氣和真空性能,泵在工作中自身還要對泵油進行分餾和凈化。分餾目的是使高蒸氣壓組分的油不進入高真空工作噴嘴(高真空端的噴嘴);凈化目的是使高蒸氣壓組分的油在工作過程中不斷為前級泵所抽除,使油逐漸趨於純凈。

油擴散泵

泵油分餾主要是利用泵油各組分的蒸發溫度不同,使它們分別在不同的鍋爐面積上蒸發。當工作后冷凝迴流的泵油流到有保溫罩部分的泵壁時,油即得到預加熱,隨即流到油鍋周邊,經鍋底環形加熱器加熱,輕餾分的油達到蒸發溫度便在外層蒸發而進入低真空工作噴嘴 (靠近前級泵的噴嘴);未能蒸發的某些輕餾分油也因比重較其他餾分油小而浮到油麵上。由於外層蒸氣導管的限制,這部分餾分蒸發后仍進入低真空工作噴嘴。重餾分的油在外層蒸氣導管中因未達到蒸發溫度而未蒸發,遂從外層由鍋底間的縫隙流到油鍋中心蒸發,進入高真空工作噴嘴。輕、重餾分的油蒸氣這樣分道供給低真空工作噴嘴和高真空工作噴嘴這一過程謂之分餾。從噴射噴嘴噴出的油蒸氣在前級得不到充分的冷卻,蒸氣中的輕餾分即未能完全冷凝而被前級泵抽除。如此循環工作,泵油中的輕餾分便越來越少,重餾分的比例則越來越大,泵油便逐漸趨於純凈。這一過程謂之凈化。泵油的分餾和凈化,對提高泵的極限真空有重要作用。

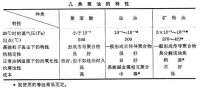

在泵結構一定和無漏氣的前提下,油擴散泵的抽氣特性和極限真空主要取決於泵油的性能。泵油種類很多,表為幾類主要泵油及其特性。

油擴散泵