拔頂蒸餾

拔頂蒸餾

拔頂蒸餾又稱拔頭,指僅蒸出原油中的輕餾分,如汽油、煤油和柴油的蒸餾過程,如原油初餾或常壓蒸餾過程。拔頭后的重油,通常稱作拔頭殘油或拔頭原油,作為減壓塔進料或催化裂化裝置的原料,有時也直接作為鍋爐燃料。

經原油初餾或常壓蒸餾分餾出的所有輕餾分則稱為拔頂餾分。

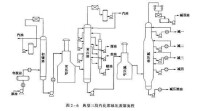

三段汽化的原油常壓蒸餾工藝包括原油初餾(預汽化)和常壓蒸餾。原油在進入初餾塔前通常必須經過電脫鹽系統進行嚴格的脫鹽、脫水,脫后原油換熱到220~240℃進入初餾塔,在初餾塔內經過分餾,塔頂出輕汽油餾分或重整原料。塔底為拔頭原油經與冷流換熱后溫度達到280~320℃後進入常壓爐加熱至360~70℃,然後部分氣化的油品進入常壓分餾塔,在常壓塔內經過精餾,塔頂分餾出汽油組分。側線自上而下分別出煤油、輕柴油及蠟油等產品。常壓塔是裝置的主塔,主要產品從這裡得到,因此其質量和收率在生產控制上都應給予足夠的重視。除了用調節迴流量及各側線餾出量來控制塔的各處溫度外,通常各側線都設有汽提塔或採用重沸器的方法調節產品質量。常壓部分拔出率的高低不僅關係到該塔產品質量與收率,而且也將影響減壓分餾部分的負荷以及整個裝置生產效率的提高。除塔頂冷迴流外,常壓塔通常還設有2~3個中段循環迴流,其作用是取出塔內過剩的熱量,減小塔頂冷卻負荷,節約能源;使塔內的汽液相負荷均勻;在設計時可減小塔徑,節約設備投資。為了降低塔內油氣分壓、提高常壓塔拔出率,常壓塔底通常吹入過熱水蒸氣汽提。塔底重油用泵抽出送至減壓部分進行減壓蒸餾。有的煉油廠為了給重油催化提供原料,直接將常壓渣油全部或部分送至催化進行二次加工。

拔頂蒸餾

①減輕設備負荷。原油在加熱升溫過程中,其中輕質餾分逐漸氣化,原油通過系統管路的流動阻力就會增大,因此在加工處理輕質餾分含量較高的原油時設置初餾塔,將換熱后的原油在初餾塔中分餾出部分輕組分后再進入常壓爐,這樣可顯著減小換熱系統壓力降,避免原油泵出口壓力過高,減少動力消耗和設備超壓泄漏的可能性。一般認為原油中汽油組分含量接近或超過20%就應考慮設置初餾塔。

②穩定常壓塔操作。當原油脫鹽脫水效果不好,加熱原油時,原油中水分汽化會增大流動阻力及引起系統操作不穩。水分汽化的同時鹽分析出附著在換熱器和加熱爐管壁會影響傳熱效果,甚至堵塞管路。採用初餾塔可避免或減小上述不良影響,初餾塔的脫水作用對穩定常壓塔以及整個裝置的操作十分重要。

③減輕常壓塔頂腐蝕。在加工含硫、含鹽高的原油時,雖然採取了“一脫四注”等防腐措施,但很難徹底解決塔頂和冷凝系統的腐蝕問題。設置初餾塔后它將承受大部分腐蝕而減輕常壓塔頂系統的腐蝕,這在經濟上是合理的。

④提供重整原料的需要。汽油餾分中的砷含量取決於原油中的砷含量以及原油被加熱的程度,如塔頂汽油餾分作重整原料,砷是重整催化劑的嚴重毒物。例如加工大慶原油時,餾塔的溫度為230℃左右,此時初餾塔頂重整原料砷含量<200ng/L,而常壓塔進料因經加熱爐加熱溫度達370℃,常壓塔頂汽油餾分砷含量高達1500ng/L。因此當處理砷含量較高的原油時,設置初餾塔可得到砷含量低的重整原料。

另外,設置初餾塔有利於提高裝置處理能力,設置初餾塔並提高其操作壓力(如高達0.3MPa)能減少塔頂迴流罐輕質汽油的損失等。因此蒸餾裝置中常壓部分設置雙塔流程,雖然增加一定的投資費用,但可提高裝置的操作適應性。當原油含砷、含輕組分較低時,並且裝置所處理的原油品種變化不大時,也可以不設置初餾塔。

為了節能,一些煉油廠對蒸餾裝置的流程做了某些改動,例如初餾塔可將側線餾出油送入常壓塔上部,或將初餾塔改為預閃蒸塔,將塔頂油氣送入常壓塔內。