天然氣脫水

天然氣脫水

溶劑吸收法脫水是目前天然氣工業中應用最普遍的方法之一。工藝流程天然氣脫水的吸附設備多採用固定床吸附塔。氯化鈣法氯化鈣(CaCl2)用作消耗性的吸附劑也可脫除天然氣中的水分。

自井口流出的天然氣幾乎都為氣相水所飽和,甚至會攜帶一定量的液態水。天然氣中水分的存在往往會造成嚴重的後果,例如含有CO2和H2S的天然氣在有水存在的情況下形成酸而腐蝕管路和設備;在一定條件下形成天然氣水合物而堵塞閥門、管道和設備;降低管道輸送能力,造成不必要的動力消耗。水分在天然氣的存在是非常不利的事,因此天然氣脫水非常必要。

若天然氣中含有水分,則在液化裝置中,水在低於零度時,將以冰或霜的形式凍結在換熱器的表面和節流閥的工作部分。另外,天然氣和水會形成天然氣水合物,它是半穩定的固態化合物,可以在零度以上形成,它不僅可以導致管線堵塞,也可造成噴嘴和分離設備的堵塞。水合物形成溫度的影響因素主要有以下三個方面:(1)混合物中重烴特別是異丁烷的含量;(2)混合物的組分,即使密度相同而組分不同,氣體混合物形成水合物的溫度也大不相同;(3)壓力越高,生成水合物的起始溫度也越高。

為了避免天然氣中由於水的存在造成堵塞現象,通常需在高於水合物形成溫度時就將原料氣中的遊離水脫除,使其露點達到-100℃以下。常用的天然氣脫水方法有冷卻法吸收法和吸附法等。天然氣脫水的必要性如下:

(1)水的析出將降低輸氣量,增加動力消耗;

(2)水的存在將加速H2S或CO,對管線和設備的腐蝕;

(3)導致生成水合物,使管線和設備堵塞。

因上述三方面原因,有必要對天然氣進行脫水處理。天然氣脫水方法有冷卻脫水、吸收脫水、吸附脫水、膜分離技術脫水。

冷卻脫水是利用當壓力不變時,天然氣的含水量隨溫度降低而減少的原理實現天然氣脫水。此方法只適用於大量水分的粗分離。對於增加氣體的壓力和降低氣體的溫度,都會促使氣體的液化。對於天然氣這種多組分的混合物,各組分部分的液化溫度都不同,其中水和重烴是較易液化的兩種物質。所以採用加壓和降溫措施,可促使天然氣中的水分冷凝析出。天然氣中的露點隨氣體中水分降低而下降。脫水的目的就是使天然氣中水的露點足夠低,從而防止低溫下水冷凝、凍結及水合物的形成。

對於井口壓力很高的氣體,可直接利用井口的壓力,對氣體進行節流降壓到管輸氣的壓力。根據焦耳--湯姆孫的效應,在降壓過程中,天然氣的溫度也會相應降低,若天然氣中水的含量很高,露點在節流后的溫度以上,則節流后就會有水析出,從而達到脫水的目的。

對於壓力比較低的天然氣,可採用製冷方式進行冷卻脫水。首先對天然氣進行壓縮,使天然氣達到高溫高壓、經水冷卻器冷卻再經節流元件進行節流,從而使溫度降至天然氣中水的露點以下,則水從天然氣中析出,實現脫水。若冷卻脫水過程達不到作為液化廠原料氣中水露點的要求,則還應採用其他方法對天然氣進行進一步的脫水。通常用冷卻脫水法脫除水分的過程中還會脫除部分重烴。

吸收脫水是用吸濕性液體(或活性固體)吸收的方法脫除氣流中的水蒸氣。用作脫水吸收劑的物質應具有以下特點:對天然氣有很強的脫水能力,熱穩定性好,脫水時不發生化學反應,容易再生,黏度小,對天然氣和液烴的溶解度較低,起泡和乳化傾向小,對設備無腐蝕性,同時還應價格低廉,容易得到。

(1)甘醇胺溶液

優點:可同時脫水、H2S和CO2,甘醇能降低醇胺溶液起泡傾向。

缺點:攜帶損失量較大三甘醇水溶液,需要較高的再生溫度,易產生嚴重腐蝕,露點降小於三甘醇脫水裝置,僅限於酸性天然氣脫水。

(2)二甘醇水溶液

優點:濃溶液不會凝固;天然氣中含有硫、氧和CO2時,在一般操作溫度下,溶液性能穩定,具有較高的吸濕性。

缺點:攜帶損失比三甘醇水溶液大;溶劑容易再生,但用一般方法再生的二甘醇水溶液的體積分數不超過95%;露點降小於三甘醇溶液,當貧液的質量分數為95%~96%時,露點降約為28%,投資高。

(3)三甘醇水溶液

優點:濃溶液不會凝固;天然氣中含有硫氧和CO2時,在一般操作溫度下,溶液性能穩定,具有較高的吸濕性;容易再生,用一般再生方法可得到體積分數為98.7%的三甘醇水溶液;蒸氣壓低,攜帶損失量小,露點降大,三甘醇的質量分數為98%~99%時,露點降可達33~42℃。

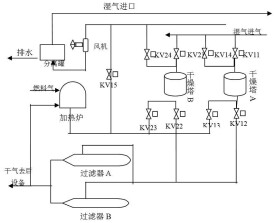

缺點:投資高;當有輕質烴液體存在時,會有一定程度的起泡傾向,有時需要加人消泡劑。三甘醇脫水由於露點降大和運行可靠,在各種甘醇類化合物中其經濟效果最好,因而國外廣為採用。我國主要使用二甘醇或三甘醇,在三甘醇脫水吸收劑和固體脫水吸附劑兩者脫水都能滿足露點降的要求時,採用三甘醇脫水經濟效應更好。濕原料氣經粗分離器脫水后,進入吸收塔,被甘醇貧液將水吸收脫除,從塔頂排出乾燥氣體,經過霧沫分離器后,送人進一步脫水。塔底的甘醇富液經換熱器吸熱后,經閃蒸罐和過濾器,進人再生塔加熱脫水后,用甘醇泵輸送至吸收塔頂循環使用。利用此法需注意防止甘醇分解,當再生溫度超過204℃及系統中有氧氣或液態烴存在時,都會降低甘醇的pH值,促使甘醇分解。因此,需要定期檢查甘醇的pH值,要控制pH值大於7。在有條件時將甘醇用氮保護,以防止氧化。甘醇法適用於大型天然氣液化裝置中脫除原料氣所含有的大部分水分。與採用固體吸附劑脫水的吸附塔比較,甘醇吸收塔的優點為:

1)一次投資比較低,壓降小,可節省動力;

2)可連續運行;

3)容易擴建;

4)塔易重新裝配;

5)可方便地應用於某些固體吸附劑易受污染的場合。

“吸附”一詞的意思是氣體在自由表面上的凝聚。國際上對吸附的嚴格定義為:一個或多各組分在界面上的富集(正吸附或簡單吸附)或損耗(負吸附)。其機理是在兩相界面上,由於異相分子間作用力不同於主體分子間作用力,使相界面上流體的分子密度異於主體密度而發生吸附。

(1)吸附脫水的優缺點

與液體吸附脫水的方法比較,吸附脫水能夠提供非常低的露點,對氣溫,流速、壓力等變化不敏感,相比之下,無腐蝕、形成泡沫等問題,適合於對於少量氣體的廉價脫水過程。它的主要缺陷是基本建設投資大,一般情況下壓力降較高,吸附劑易於中毒或碎裂,再生時需要的熱量較多。由此可見,吸附脫水一般適用於小流量氣體的脫水,對於大流量高壓氣體的脫水,如要求的露點降僅為22~28℃,則採用甘醇吸收脫水較經濟,如要求的露點降為28~44℃,則甘醇法和吸附法均可考慮,可參照其他影響因索確定;如要求的露點降高於44℃,一般情況下應考慮吸附脫水,至少也應採用甘醇吸收脫水,再串接吸附脫水。在某些情況下,特別是在氣體流量、溫度、壓力變化頻繁的情況下,由於吸附脫水適應性好,操作靈活,而且,可保證脫水后的氣體中無液體,所以成本雖高,仍採用吸附脫水。

(2)吸附脫水原理、吸附類型和操作方式

1、基本原理:吸附是用多孔性的固體吸附劑處理氣體混合物,使其中一種或多種組分吸附於固體表面,其他的不吸附,從而達到分離操作。水是一種強極性分,分子直徑很小。不同的多孔性固體的孔徑是不同的,孔徑較大的,都可以吸附水。吸附能力的大小與多種因素有關,主要是固體的表面力。

2、吸附類型:根據表面力的性質可將吸附分為兩大類型,即物理吸附和化學吸附。

1)物理吸附

物理吸附是指流體中被吸附的分子與吸附劑表面分子間為分子間吸引力所造成,其吸附速度快,吸附過程類似於氣體凝聚過程。當氣體壓力降低或系統溫度升高時,被吸附的氣體可以容易地從固體表面逸出,而不改變氣體原來的性質,這種現象稱為脫附。吸附和脫附為可逆過程,工業上利用這種可逆性,藉以改變操作條件,使吸附的物質脫附,達到使吸附劑再生,回收或分離吸附質的目的。

2)化學吸附

化學吸附類似於化學反應。吸附時,吸附劑表面的未飽和化學鍵與吸附質之間發生電子的轉移及重新分佈,在吸附劑的表面形成一個單分子層的表面化合物。吸附中將產生吸附熱。

化學吸附具有選擇性,它僅發生在吸附劑表面,且吸附速度較慢,是不可逆的過程,要很高的溫度才能把吸附分子釋放出來,並且釋放出來的氣體常已發生化學變化,不復星原有的性質。為了提高化學吸附的速度,常常採用升高溫度的辦法。

3、吸附的操作方式

吸附劑與吸附物互相接觸的操作(氣-固吸附)一般可分為三種方式。

(1)間歇操作:將氣體與吸附劑同時置於一容器內,使之充分接觸而進行吸附,然後將吸附和氣體分離。這種吸附操作主要用於實驗室或小規模工業生產中。

(2)半連續操作:使被處理的氣體通過固定的床層進行吸附,經過一定的時間后,停止進料,然後進行再生(解吸),再生后重新進行吸附,依此循環。

(3)連續操作:將吸附劑和氣體連續地逆流或併流送人吸附器,使之互相接觸而進行吸附,處理后的氣體和吸附劑連續流出設備。連續操作的設備效率高,但設備結構複雜,因此在天然氣脫水裝置大多採用半連續操作,即固定床吸附。

天然氣膜分離技術是利用特殊設計和製備的高分子氣體分離膜對天然氣中酸性組分的優先選擇滲透性,當原料天然氣流經膜表面時,其酸性組分(如H2O、CO2和少量H2S)優先透過分離膜而被脫除掉。它具有以下技術特點:

(1)利用天然氣自身壓力作為凈化的推動力,幾乎無壓力損失;

(2)無試劑加人,屬“干法”凈化,凈化過程中無額外材料消耗,無須再生,無二次污染;

(3)工藝相容性強,具有同時脫除性;

(4)工藝簡單,組裝方便;易操作,易橇裝;

(5)技術單元使用靈活;

(6)佔地面積小。與其他幾種脫水方法相比佔地面積小,運轉維修方便,所能達到的脫水露點範圍較寬。另外,膜法脫水裝置規模主要由膜組件的數量決定,裝置規模較為靈活,因此,天然氣膜法脫水不僅適用於凈化廠集中脫水和集氣站小站脫水,同時也能夠靈活方便地應用於邊遠井站單井脫水。將避免單井至脫硫廠輸送含硫天然氣管道腐蝕嚴重爆管事故發生,管道積水產生的管輸效率低等影響正常、安全生產的問題。