基於風險的檢驗

基於風險的檢驗

基於風險的檢驗 (Risk Based Inspection,簡稱RBI) 技術是以追求特種設備系統安全性與經濟性統一為理念,在對特種設備系統中固有的或潛在的危險進行科學分析的基礎上,給出風險排序,找出薄弱環節,以確保特種設備本質安全和減少運行費用為目標,建立一種優化檢驗方案的方法。該項技術在國外石油、化工等生產企業正在推廣應用。

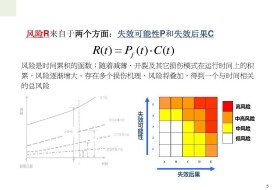

RBI技術包括兩部分, 失效可能性和失效後果。失效可能性指的是設備每年可能泄漏次數, 風險矩陣失效可能性分為5個等級; 失效後果的量化是按照失效后造成影響區域面積的最大值來確定的, 風險矩陣按照面積的大小同樣將失效後果分為5個等級。

將設備或管道失效可能性和失效后的分類結果, 分別列入5×5 矩陣的縱軸和橫軸上, 形成風險矩陣。

失效可能性和失效後果的分類落點處於矩陣圖右上角的那些設備或管道為高風險設備、管道, 運行中需加強檢驗檢測或進行相關技術處理, 以降低或控制其風險。

開展RBI工作, 能滿足經濟社會發展需求, 具體體現在以下四個方面的需求, 所以非常有必要:

(1) 企業發展需求。

用先進的風險工程學理念, 處理安全與經濟的關係, 在WTO框架內提高企業國際競爭力。

(2) 企業管理的需求。

企業管理需要一個系統、完善的管理體系來規劃監控風險, 制定嚴格有效的風險應對計劃來降低風險帶來的影響。

(3) 設備管理的需求。執行RBI 項目實際上同時將工廠設備的信息進行全面的整理歸納, 形成一套信息庫, 這對於設備管理部門來說是非常有幫助的, 同時在執行RBI管理的過程中也產生了一個集工藝、設備、腐蝕、安全等跨部門的知識核心小組, 改變了以往各個部門間知識不流通的狀況。

(4) 經濟效益的需求。確保安全就是最根本的效益保證。

以前的檢驗通常是不清楚特種設備失效模式失效機理, 不清楚失效發生的可能部位, 造成檢驗無效或盲目追求全面過渡檢驗, 裝置設備重要劃分考慮因素較少, 檢驗重點不突出, 檢驗周期確定依據不足, 導致過頻或過長, 但是做RBI 則有如下意義:

(1) 掌握各裝置的總體風險狀況及各裝置、單元、工段之間風險水平比較;

(2) 找出裝置中的相對危險的區域( 損傷機理複雜、風險水平較高或失效可能性相對較高) ,分析原因, 制定合理降低風險的措施;

(3) 找出下次檢驗應優先或重點安排的設備和管道;

(4) 確定可延長檢驗周期的設備;

(5) 為對傳統的檢驗方案進行優化提供科學的依據。

基於風險分析的RBI檢驗策略是依據RBI定量分析結果中風險等級和失效機理來制定的。風險分析時, 綜合了國際上同類設備的失效可能性, 同時又考慮具體設備的特殊性與工廠的管理水平, 因此在以下幾方面顯得更具有科學性:

(1) 整個過程由包括設備、安全管理人員、操作者、工藝專家、材料專家、腐蝕專家、檢驗員和RBI技術人員組成的小組工作, 集中了各方面的意見, 避免由檢驗員個人行為造成失誤。

(2) 提供了通用腐蝕資料庫, 以提供用戶數據缺乏時參考, 強調腐蝕專家作用; 在專家指導下確定檢驗部位和方法, 檢驗的針對性強。

(3) 當一台設備有多種腐蝕機理時, 按部件分別計算風險和排序。例如塔設備: 下部是高溫硫腐蝕。中部是硫和環烷酸腐蝕, 上部是濕硫化氫腐蝕; 計算結果產生三個風險和三個檢驗方案; 以最大的風險定義該設備風險, 檢驗方案按部件制訂,檢驗的科學性得到提高。

(4) 提供五個級別的檢驗有效性, 根據不同失效機理選擇相應的檢驗方法和比例, 在滿足風險降低要求下選擇相應檢驗有效性可以降低檢驗成本, 是科學性和經濟性的結合。

(5) 通過調整或增加中間檢驗時間和檢驗比例以降低風險, 這是常規法定檢驗沒有要求的。

(6) RBI 提供進入設備和不進入設備等同效果的檢驗方案。當裝置由於某種原因無法實現停車檢修時, 提供了通過在線保證設備運行安全的有效途徑。

(8) RBI 結果的檢驗策略是推薦性的, 供用戶制定檢驗計劃和檢驗單位檢驗員制定檢驗方案參考用, 因為國內沒有可參考的標準區設備和腐蝕機理相結合的檢驗模型因而容易被用戶和檢驗員接受。

1、RBI的前期具體工作

前期工作主要是以採集數據為主, 包括設備基本資料的收集、管道基本資料的收集以及檢驗報告的信息收集工作。其中, 還包括對這些基礎數據的技術分析和計算, 比如設計壁厚的計算、腐蝕機理的分析、檢驗有效性的判定等。

2、腐蝕機理的分析

關於設備管道的腐蝕, 主要是從以下幾個方面技術模塊進行考慮的:

(1) 減薄技術模塊。幾乎所有設備都必須進入該技術模塊進行風險評估, 不存在技術篩選問題, 一般減薄和局部減薄( 包括點蝕和沖蝕) 都包含在這個模塊範圍內。減薄腐蝕機理主要包括鹽酸腐蝕、高溫硫化物腐蝕和環烷酸腐蝕、高溫H2S/H2 腐蝕、硫酸腐蝕、氫氟酸腐蝕、酸性水腐蝕、胺腐蝕、高溫氧化腐蝕。

(2) 應力腐蝕開裂(SCC) 技術模塊。幾乎所有設備都必須進入該技術模塊進行風險評估, 不存在技術篩選問題。應力腐蝕開裂機理主要包括鹼腐蝕開裂、胺腐蝕開裂、硫化物應力腐蝕開裂(SSC) 、硫化物環境下氫致開裂和應力取向氫致開裂(HIC/SOHIC- H2S) 、碳酸鹽腐蝕開裂、連多硫酸腐蝕開裂(PTA) 、氯化物應力腐蝕開裂(CLSCC) 、氫氟酸環境下的情致開裂和應力取向氫致開裂(HIC/SOHIC- HF)。

(4) 機械疲勞技術模塊。機械疲勞技術模塊主要是針對管道的, 正確設計的管道由於振動周期短、應力幅度小, 出現機械疲勞的傾向很小, 所以管道系統的機械疲勞的失效較為罕見。但是當失效確實發生時, 它卻會導致一個嚴重的失效後果, 而傳統的無損檢測技術在防止這種失效方面幾乎沒有什麼價值。

(5) 脆性斷裂技術模塊。脆性斷裂技術模塊包括低溫/低韌性斷裂、回火脆化、885下脆性斷裂和相脆性斷裂。

低溫/低韌性斷裂構件的突然失效, 通常在改造過的設備因干擾可能會對該機理有不同程度的敏感性。

回火脆化是指剛才長期處於650~1070F的溫度範圍內韌性降低的現象。它是由鋼材中殘存元素和合金元素沿晶界析出引起的。煉化企業特別關注的是在脆性溫度範圍內運行使用的Cr-Mo 鋼。

885F 脆性斷裂是鉻含量大於13%的鐵素體不鏽鋼在暴露於700~1000F 溫度下韌性下降引起的。這種腐蝕機理通常發生在裝置停機或干擾時的較低溫度下。

總之, RBI 風險評估工作是非常有前瞻性的, 它是將腐蝕機理的工程知識與檢驗學科結合起來的一種有用的工具。