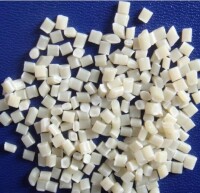

塑膠原料

可任意捏成各種形狀的材料或可塑材料

塑膠原料按照合成樹脂的分子結構分主要有熱塑性及熱固性塑膠之分:對於熱塑性塑膠指反覆加熱仍有可塑性的塑膠:主要有PE/PP/PVC/PS/ABS/PMMA/POM/PC/PA等常用原料。熱固性塑膠主要指加熱硬化的合成樹脂製得的得塑膠,像一些酚醛塑膠及氨基塑膠。

塑膠原料一詞的英文“plastic”原意為可任意捏成各種形狀的材料或可塑材料。而在辭海中被定義為“以合成的或天然的高分子化合物為主要成分”,可在一定條件下塑化成型,產品最後能保持形狀不變的材料。

1、塑膠原料的主要成份是被稱為樹脂的高分子化合物基體。

2、塑膠原料:是由高分子合成樹脂(聚合物)為主要成份滲入各種輔助料或某些具有特定用途的添加劑,在特定溫度,壓力下具有可塑性和流動性,可被模塑成一定形狀,且在一定條件下保持形狀不變的材料。

3、聚合物:指聚合過程所產生的純材料或稱聚合材料。無論天然樹脂還是合成樹脂均屬高分子合聚物,簡稱高聚物。

4、塑膠對電、熱、聲具有良好的絕緣性:電絕緣性,耐電弧性,保溫,隔聲,吸音,吸振,消聲性能卓越。

塑膠原材料大部是從一些油類中提煉出來的,最熟悉的部分PC料是從石油中提煉出來的,PC料在燒的時候有一股花果腐爛臭味,有炭頭分子,;ABS是從煤炭中提煉出來的, ABS在燒完滅掉的時候會呈煙灰狀,不起泡;POM是從天然氣提煉出來的,POM在燒完的時候會有一股非常臭的瓦斯味,白色煙霧。

a. 塑膠原料受熱膨脹,熱脹係數比金屬大很多;

塑膠原料的特點

c. 塑膠原料的力學性能在長時間受熱下會明顯下降;

d.一般塑膠原料在常溫下和低於其屈服強度的應力下長期受力,會出現永久形變;

e. 塑膠原料對缺口損壞很敏感;

f. 塑膠原料的力學性能通常比金屬低的多,但有的複合材料的比強度和比模量高於金屬,如果製品設計合理,會更能發揮起優越性;

g.一般增強塑膠原材料力學性能是各項異性的;

h.有些塑膠原料會吸濕,並引起尺寸和性能變化;

i.有些塑料是可燃的;

j. 塑膠原料的疲勞數據目前還很少,需根據使用要求加以考慮。

聚合物 是由許多較小而結構簡單的小分子(monomer),藉共價鍵來組合而成的。

(1)按受熱冷卻時樹脂呈現的特性分類

一、熱固性塑料(Thermoset plastics )︰指的是加熱后,會使分子構造結合成網狀型態,一但結合成網狀聚合體,即使再加熱也不會軟化,顯示出所謂的[非可逆變化],是分子構造發生變化(化學變化 )所致。

二、熱塑性塑料(Thermo plastics )︰指加熱後會熔化,可流動至模具冷卻后成型,再加熱后又會熔化的塑料,即可運用加熱及冷卻,使其產生[可逆變化](液態←→固態),是所謂的物理變化。

按照應用範圍分主要有通用塑膠如PE/PP/PVC/PS等,工程塑膠如ABS/POM/PC/PA等常用的幾種。另外還有一些特殊塑膠如耐高溫高濕及耐腐蝕及其他一些為專門用途而改性製得的塑膠。

(2)按塑料的用途分類

a.通用塑料這類塑料時一類用途十分廣泛的塑料,它產量大,約佔塑料總產量的四分之三,價格低,大量用來製作受力不大的日用品,如電視機外殼、電話機外殼、塑料盆、塑料桶等。與人們的關係十分密切,成為塑料工業的重要支柱。常用的通用塑料有PE、PVC、PS、PP、PF、UF、MF等。

b.工程塑料 通用塑料的價格雖低廉,但是它的力學性能,耐溫、耐蝕性能均難以滿足某些工程和設備中用作結構材料的需要,為此工程塑料應運而生,它機械強度高,剛性大,能取代某些鋼鐵或有色金屬材料,可製造結構複雜的機械零件或工程受力件,很多使用效果還超過原來的材料,常用的工程塑料有PA、ABS、PSF、PTFE塑膠原料、POM塑膠原料、PC等。

pet塑膠原料

1. 塑膠原料大部分可循環使用,但由於翻用塑料(水口料)比一般原料要脆,所以只可混合新料(原料)一起使用,比例最大不可超過25%為合適,應以顧客要求標準為原則。各種類型的塑料料因所需的熔點不同,所受的注塑壓力不同,生產中一定不可相混淆.

2. 由於塑料產品要與顏色配合,因此塑膠原材料可分為:抽粒料,色粉料,色種料,還有近期出現的加液體在塑膠原材料中著色。抽粒原料是已經把顏料混合進原料中,每一粒塑料料均已著色,所以形成產品顏色穩定均勻。色粉料及色種料是把色種或色粉混合原料使用,成本低,而且不用儲存大量的有色原料。但是顏色不穩定,較難在生產中控制統一性。

1.機械原則

擠出的基本機理很簡單——一個螺桿在筒體中轉動並把塑料向前推動。螺桿實際上是一個斜面或者斜坡,纏繞在中心層上。其目的是增加壓力以便克服較大的阻力。就一台擠出機而言,有3種阻力需要克服:固體顆粒(進料)對筒壁的摩擦力和螺桿轉動前幾圈時(進料區)它們之間的相互摩擦力;熔體在筒壁上的附著力;熔體被向前推動時其內部的物流阻力。

多數單螺桿是右旋螺紋,像木工和機器中使用的螺桿和螺栓。如果從後面看,它們是反向轉動,因為它們要儘力向後旋出筒體。在一些雙螺桿擠出機中,兩個螺桿在兩個筒體中反向轉動並相互交叉,因此一個必須是右向的,另一個必須是左向的。在其它咬合雙螺桿中,兩個螺桿以相同的方向轉動因而必須有相同的取向。然而,不管是哪種情況都有吸收向後力的止推軸承,牛頓的原理依然適用。

2.熱原則

可擠出的塑料是熱塑料——它們在加熱時熔化並在冷卻時再次凝固。熔化塑料的熱量從何而來?進料預熱和筒體/模具加熱器可能起作用而且在啟動時非常重要,但是,電機輸入能量——電機克服粘稠熔體的阻力轉動螺桿時生成於筒體內的摩擦熱量——是所有塑料最重要的熱源,小系統、低速螺桿、高熔體溫度塑料和擠出塗層應用除外。

對於所有其他操作,認識到筒體加熱器不是操作中的主要熱源是很重要的,因而對擠出的作用比我們預計的可能要小(見第11條原則)。后筒體溫度可能依然重要,因為它影響齒合或者進料中的固體物輸送速度。模頭和模具溫度通常應該是想要的熔體溫度或者接近於這一溫度,除非它們用於某具體目的像上光、流體分配或者壓力控制。

3.減速原則

在多數擠出機中,螺桿速度的變化通過調整電機速度實現。電機通常以大約1750rpm的全速轉動,但是這對一個擠出機螺桿來說太快了。如果以如此快的速度轉動,就會產生太多的摩擦熱量而且塑料的滯留時間也太短而不能製備均勻的、很好攪拌的熔體。典型的減速比率在10:1到20:1之間。第一階段既可以用齒輪也可以滑輪組,但是第二階段都用齒輪而且螺桿定位在最後一個大齒輪中心。

有時減速率與任務匹配有誤——會有太多的能量不能使用——而且有可能在電機和改變最大速度的第一個減速階段之間增加一個滑輪組。這要麼使螺桿速度增加到超過先前極限或者降低最大速度允許該系統以最大速度更大的百分比運行。這將增加可獲得能量、減少安培數並避免電機問題。在兩種情況中,根據材料和其冷卻需要,輸出可能會增加。

4.進料擔當冷卻劑

擠出是把電機的能量——有時是加熱器的——傳送到冷塑料上,從而把它從固體轉換成熔體。輸入進料比給料區中的筒體和螺桿表面溫度低。螺桿根表面也被進料冷卻並被塑料進料顆粒(及顆粒之間的空氣)從筒壁上絕熱。如果螺桿突然停止,進料也停止,並且因為熱量從更熱的前端向後移動,螺桿表面在進料區變得更熱。這可能引起顆粒在根部的粘附或搭橋。

5.在進料區內,粘到筒體上滑到螺桿上

為了使一台單螺桿擠出機光滑筒體進料區的固體顆粒輸送量到達最大,顆粒應該粘在筒體上並滑到螺桿上。如果顆粒粘在螺桿根部,沒有什麼東西能把它們拉下來;通道體積和固體的入口量就減少了。在根部粘附不好的另一個原因是塑料可能會在此處熱煉併產生凝膠和類似污染顆粒,或者隨輸出速度的變化間歇粘附並中斷。

多數塑料很自然地在根部滑動,因為它們進入時是冷的,而且摩擦力還沒有把根部加熱到和筒壁一樣熱。一些材料比另一些材料更可能粘附:高度塑化PVC,非晶體PET,和 某些最終使用中想要的有粘附特性的聚烯烴類共聚合物。

帶槽筒體是一種特殊情況。槽在進料區,進料區與筒體其餘部分是熱絕緣的並是深度水冷的。螺紋把顆粒推入槽內並在一個相當短的距離內形成一個很高的壓力。這增加了相同輸出較低螺桿轉速的咬合允量,從而前端產生的摩擦熱量減少,熔體溫度更低。這可能意味著冷卻限制吹制膜生產線中更快的生產。槽特別適合於HDPE,它是除過氟化塑料之外最滑的普通塑料。

6.材料的花費最大

pvc塑膠原料

7. 能源成本相對來說並不重要

儘管一個工廠的吸引力和真正問題和上升的能源成本在同一水平線上,運行一台擠出機所需的能源仍然是總生產成本中很少一部分。情況總是這樣的因為材料成本非常高,擠出機是一個有效的系統,如果引入了過多能量那麼塑料就會很快變得非常熱以致於無法正常加工。

8. 螺桿末端的壓力很重要

這個壓力反映螺桿下游所有物體的阻力:過濾網和污染扎碎機板、適配器輸送管、固定攪拌器(如果有)以及模具自身。它不但依賴於這些組件的幾何圖形還依賴於系統中的溫度,這反過來又影響樹脂粘度和通過速度。它不依賴於螺桿設計,它影響溫度、粘度和通過量時除外。就安全原因來說,測量溫度是很重要的——如果它太高,模頭和模具可能爆炸並傷害附近人員或機器。

在製造空心部件時,比如使用支架對核心定位的蜘蛛模具製造的管子,必須在模具內產生很高的壓力來幫助分開的物流重新組合。否則,沿焊接線的產品可能較弱並且在使用時可能出現問題。

9. 輸出=最後一個螺紋的位移+/-壓力物流和泄漏

最後一個螺紋的位移叫做正流,只依賴於螺桿的幾何形狀、螺桿速度和熔體密度。它由壓力物流調節,實際上包括了減少輸出量的阻力效果(由最高壓力表示)和增加輸出量的進料中的任何過咬合效果。螺紋上的泄漏可能是兩個方向中的任意一個方向。

10. 剪切率在粘度中起主要作用

所有普通塑料都有剪力下降特性,意思是在塑料運動得越來越快時粘度變低。一些塑料的這個效果表示得特別明顯。例如一些PVC在推力增加一倍時流速會增加10倍或更多。熔體系數是粘度的一個常用的測量方法但卻是顛倒的(比如是流量/推力而不是推力/流量)。

可惜,其測量是在剪切率在10s-1或更小時而且在熔體流速很快的擠出機中可能不是一個真實的測量值。電機與筒體對立,筒體與電機對立:為什麼筒體的控制效果並非總是和期望的一樣,特別是在測量區內?如果對筒體加熱,筒壁處的材料層粘度變小,電機在這個更加光滑的筒體內運行需要的能量更少。電機電流(安培數)下降。相反地,如果筒體冷卻,筒壁處的熔體粘度增大,電機必須更加用力地轉動,安培數增加。

1 注射壓力太小

2 注射速度太慢

3 模腔排氣不良

4 入水口堵塞

5 注射時間太短

6 射咀漏膠

1 注射壓力太大

2 模具鎖模不嚴密,鎖模力度太小

3 模具結合密封不嚴,模具上有雜物或模板變形

4 模具結合位缺損

1 塑膠原料有分解

2 成形溫度太低

3 熔接不良

4 塑膠原料混有雜質

5 包圍嵌件的塑料厚度不夠

6 模具溫度太低

7 入水口位置設計不合理

8 塑膠原料潮濕

1 溫度太低

2 料溫太低

3 模腔排氣不良

1 塑膠原料有水分及揮發物

2 烘料溫度太低

3 入水口尺寸太大

1 塑膠原料有分解

2 塑膠原料碎屑卡入柱塞和料筒間

3 塑膠原料受到污染或帶進雜質

4 塑膠原料顆粒不均勻

5 模腔排氣不良

1 模具溫度太高、冷卻時間不夠

2 製品壁厚厚薄懸殊

3 頂針推出位不當,製品受力不均勻

4 模腔不光滑,脫模不順暢,摩擦力太

降解塑料:PLA 熱固性塑料:EPPU電木粉 電玉粉

熱塑彈性體:CPE POE PBE SBR SBS SEBS SIS TPE TPEE TPO TPR TPSIV TPU TPV TPX 硅膠

ABS塑膠材料

工程塑料:ABS/PA ABS/PC ABS/PMMA AES APPEEL ASA ASA/PC CAP COC COP CPVC DAP EBA ECTFE EPDM ETFE EMA EPS EVOH EXACT FEP IXEF K(Q)膠隱藏 EFEP LCBR LCP M/PE/PP MABS MMBS PA/ABS PA/MXD6 PA1010 PA10T PA11 PA12 PA1212/PTFE PA12/PTFE PA46 PA4T PA6 PA6/66 PA610 PA610/PTFE PA612 PA612/F/PTFE PA66 PA66/CF PA66/C/PTFE PA66/F/PTFE PA66/PTFE PA6T PA9T PAE PAR PB-1 PBT PBT/ABS PBT/ASA PBT/F/PTFE PBT/PET PC XLPE PC/ABSPC/AES PC/C/PTFE PC/CF PC/HIPS PC/PBT PC/PET PC/PS PC/PTFE PC/TPFE PCT PCTA PCTA/PCTGPCTG PE/PTFE PEEK PEI PES PET PETG PA4T PE蠟 PFA PF PMMA POMPOM/PTFE POP PPA PPE PPE/PA PPO PPO/PA PP-R PPS PP-B PPSU PSM PSU PTFE PVDF SEPS SMMA SOE SPS SURLYN THV UCAR UHMWP

塑膠原料問世僅一百多年,但其發展得卻非常的快,這是因為塑膠原料具有許多卓越而獨特的性能所賦予的。塑膠原料的品種很多,其性能也有差異,這裡主要介紹塑膠原料的一些共性。

a.良好的穩定性 一般塑膠原料在濃度、溫度都不高的酸、鹼、鹽類介質中都有良好的防腐、耐蝕性能,少數塑膠原料還能耐強酸、強鹼,號稱“塑料王”的PTFE(聚四氟乙烯)塑膠原料甚至能經受有最強腐蝕能力的“王水”的腐蝕,塑料製品在自然界里很難自然降解,使得製品大受人們歡迎。

b.輕巧美觀 一般塑膠原料的密度較小,約是鋁材的二分之一,鋼材的五分之一,有的塑膠原料,

PP塑膠原料比水還輕,因此其製品自然很輕巧,另外,多數塑料還有美觀大方的外觀,如光亮、透明等,更兼塑膠原料著色容易,可使製品具有各種絢麗多彩的顏色,使得製品大受人們歡迎。

c.電氣絕緣性能好 大多數塑料具有優良的電絕緣性,這是因為高分子內部沒有自由移動的電子和離子。所以不具備導電能力,但是由於添加劑的加入。使得塑膠原料的電絕緣性能產生了一些變化;大多數塑膠原料在低頻、低壓時絕緣性很好,少數塑膠原料即使在高頻、高壓下也有良好的絕緣性,因此,塑膠原料被廣泛用於電子、電氣、通訊、儀器等領域中。

e.力學性能好 塑膠原料的力學性能相對於金屬要差些,但是塑料比金屬要輕很多,因此按單位質量計算的強度(又稱比強度)要接近或超過傳統的金屬材料,而某些塑膠原料,如玻璃鋼的比強度比鋼要高很多,因此,可以利用塑膠原料製作許多結構性構件。

f.阻隔性能好 塑料對氣體和水蒸氣有極好的阻隔性,因此,可以用塑料製品各種容器、製品和薄膜,可起到很好的防水、防潮作用。

g.良好的加工性 各種塑料製品都是由熔融塑料用成型機成型的,由於樹脂的熔點都較低,易於熔融,將熔料注射入模具中,在很短時間內即可製成形狀複雜,尺寸穩定、質量優良的塑料製品。

h.減摩、耐磨性能好 大多數塑膠原料具有優良的減摩、耐磨和自潤滑性能,它們既可以在水、腐蝕介質中正常工作,也可在邊界摩擦和干摩擦條件下有效地工作,比金屬要低很多,只有金屬要好得多,通常塑膠原料的摩擦係數,比金屬要低得多,只有金屬的幾分之一到十幾分之一,因此可用塑膠原料製作許多減摩和耐磨製品。

i.減震效果好 多數塑膠原料富有粘彈性,當它受到機械振動時,塑膠原料內部會產生粘彈內耗,將機械能轉變為熱能,從而削弱了震動,因此塑料可製作減震消聲製品。

此外,塑膠原料還有絕熱性、電鍍性、焊接性等性能,有些塑膠原料還有良好的透光性,如PS和丙烯酸類塑膠原料,對太陽光的透過率可達92%-93%,超過無機玻璃的透過率。全面了解和掌握塑膠原料的各種性能,對從事塑膠原料製品生產的工程技術人員來講是必要的。