射線檢驗

射線檢驗

當強度均勻的射線束透照射物體時,如果物體局部區域存在缺陷或結構存在差異,它將改變物體對射線的衰減,使得不同部位透射射線強度不同,這樣,採用一定的檢測器(例如,射線照相中採用膠片)檢測透射射線強度,就可以判斷物體內部的缺陷和物質分佈等,從而完成對被檢測對象的檢驗。

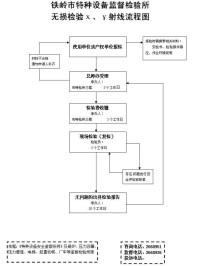

射線檢驗常用的方法有X射線檢驗、γ射線檢驗、高能射線檢驗和中子射線檢驗。對於常用的工業射線檢驗來說,一般使用的是X射線檢驗和γ射線檢驗。

射線檢驗

射線檢驗在工業上有著非常廣泛的應用,它既用於金屬檢查,也用於非金屬檢查。對金屬內部可能產生的缺陷,如氣孔、夾雜、疏鬆、裂紋、未焊透和未熔合等,都可以用射線檢查。應用的行業有承壓設備、航空航天、船舶、兵器、水工成套設備和橋樑鋼結構。

射線檢驗

X射線檢驗和γ射線檢驗,基本原理和檢驗方法無原則區別,不同的只是射線源的獲得方式。X射線源是由各種X射線機、電子感應加速器和直線加速器構成的從低能(幾千電子伏)到高能(幾十兆電子伏)的系列,可以檢查厚至 600mm的鋼材。γ射線是放射性同位素在衰變過程中輻射出來的。

工業射線照相探傷中使用的低能X射線機,簡單地說是由四部分組成:射線發生器(X射線管)、高壓發生器、冷卻系統、控制系統。當各部分獨立時,高壓發生器與射線發生器之間應採用高壓電纜連接。

按照X射線機的結構,X射線機通常分為三類,攜帶型X射線機、移動式X射線機、固定式X射線機。

攜帶型X射線機

常見的攜帶型X射線機如圖所示。

X射線機的核心器件是X射線管,普通X射線管主要由陽極、陰極和管殼構成。

對低壓X射線機,輸入X射線管的能量只有很少部分轉換為X射線,大部分轉換成熱,所以對於X射線機來說要保證良好的散熱。

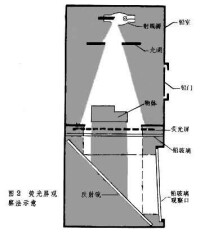

γ射線機用放射性同位素作為γ射線源輻射γ射線,它與X射線機的一個重要不同是γ射線源始終都在不斷地輻射γ射線,而X射線機僅僅在開機並加上高壓后才產生X射線,這就使γ射線機的結構具有了不同於X射線機的特點。γ射線是由放射性元素激發,能量不變。

射線檢驗

常見的手提式γ射線機如圖所示。

γ射線機主要由五部分構成:源組件(密封γ射線源)、源容器(主機體)、輸源(導)管、驅動機構和附件。

γ射線機與X射線機比較具有設備簡單、便於操作、不用水電等特點,但γ射線機操作錯誤所引起的後果將是十分嚴重,因此,必須注意γ射線機的操作和使用。

射線檢驗因記錄或顯示介質的不同,有多種方法。常用的方法:

①膠片照相法。

射線檢驗

②熒光屏觀察法。

這種方法是:射線束透過物體直接照射在熒光屏上,轉換成可見的圖象。這種方法的優點是快速、簡便、檢驗費用低。但由於亮度較低,難於觀察細節,分辨力較差。因此多採用圖象增強器,使亮度提高几千倍。如果配合工業閉路電視系統,就成為工業X射線電視。它不僅具有熒光屏觀察法的優點,而且易於實現檢驗的自動化,主要適用於形狀簡單的零部件檢查,不過靈敏度仍不如膠片照相法。

③還有一些應用較少的方法,如干板射線照相法、輻射測量法和高速射線照相法等。在醫療診斷上已用電子計算機控制的層析照相法(通稱CT),可望應用於工業。

無論採用何種射線檢驗都要加強人身安全防護。

射線檢驗主要使用的器材有膠片、增感屏、像質計、觀片燈、黑度計、標記符號等。

射線膠片與普通膠片除了感光乳劑成分有所不同外,其他的主要不同是射線膠片一般是雙面塗布感光乳劑層,普通膠片是單面塗布感光乳劑層;射線膠片的感光乳劑層厚度遠大於普通膠片的感光乳劑層厚度。這主要是為了能更多地吸收射線的能量。但感光最慢、顆粒最細的射線膠片也是單面塗布乳劑層。

射線檢驗

膠片的感光特性是指膠片曝光后(經暗室處理)得到的底片黑度(光學密度)與曝光量的關係。主要的感光特性包括感光度(S)、梯度(G)、灰霧度(D)及寬容度等,感光特性曲線集中反應了這些感光特性。

在可見光或射線照射下,膠片感光乳劑層中可以形成眼睛看不見的潛在的影像,稱為“潛影”,經過顯影處理,潛影可轉化為可見的影像。

在工業射線照相中使用的膠片,從大的方面分為兩種類型:增感型膠片;非增感型膠片(直接型膠片)。增感型膠片是指適宜與熒光增感屏配合使用的膠片,非增感型膠片適於與金屬增感屏一起使用或不用增感屏直接使用。

根據射線照相技術發展的情況,在射線照相中一般不使用增感型膠片。

當射線入射到膠片時,由於射線的穿透能力很強,大部分穿過膠片,膠片僅吸收入射射線很少的能量。為了更多地吸收射線的能量,縮短曝光時間,在射線照相檢驗中,常使用前、后增感屏貼附在膠片兩側,與膠片一起進行射線照相,利用增感屏吸收一部分射線能量,達到縮短曝光時間的目的。

描述增感屏增感性能的主要指標是增感係數。

增感屏主要有三種類型:金屬增感屏、熒光增感屏、複合增感屏(金屬熒光增感屏)。

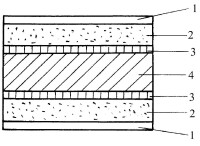

增感屏具有增感作用,但必須注意正確使用。使用時增感屏常分為前屏和后屏。前屏應置於膠片朝向射線源一側,后屏置於另一側,膠片夾在兩屏之間。前屏應採用適於射線能量的厚度,后屏厚度經常較大,以便同時具有吸收背景產生的散射線的作用。為了操作的方便,實際上經常選用同樣厚度的前屏和后屏,而另外在暗袋外面附加一定厚度的鉛板屏蔽環境產生的散射線。

像質計(像質指示器,透度計)是測定射線照片的射線照相靈敏度的器件,根據在底片上顯示的像質計的影像,可以判斷底片影像的質量,並可評定透照技術、膠片暗室處理情況、缺陷檢驗能力等。最廣泛使用的像質計主要是三種:絲型像質計、階梯孔型像質計、平板孔型像質計。像質計應用與被檢驗工件相同或對射線吸收性能相似的材料製做。

關於絲的直徑,各個國家一般都採用公比為(近似為1.25)的等比數列決定的一個優選數列(ISO/R10化整值系列),並對絲徑給以編號。

我國以絲型像質計為主。

使用時,絲型像質計放置的數量、位置和具體的安放方法等應符合有關標準的規定。一般的規定主要是,原則上每張底片上都應有像質計的影像,像質計應放置在工件射線源側的表面上,且應放置在透照區中靈敏度度差的部位。當像質計放置在工件膠片側表面時,應附加標記(一般是字母“F”)。多數標準對絲型像質計的識別性都是有規定的。

為完成射線照相檢驗,除需要上面敘述的設備器材外,還需要其他的一些設備和器材,下面列出了另外一些常用的小型設備和器材,但這並不是全部的器材,如暗盒、藥品等均未在此列出。

參考書目

ASM Metals Handbook, 8th ed.,Vol.11,Non-Destructive Inspection and Quality Control,ASM,1976. J.F.Hinsley,Non-Destructive Testing, MacDonald & Evans Ltd.,London, 1959. Richard A. Quinn, Claire C.Sigl,Radiography in Modern Industry,4th ed., Eastman Kodak Co.,Rochester, NeW York,1980.