電池保護板

針對可充電起保護作用的集成電路板

電池保護板,顧名思義鋰電池保護板主要是針對可充電(一般指鋰電池)起保護作用的集成電路板。鋰電池(可充型)之所以需要保護,是由它本身特性決定的。由於鋰電池本身的材料決定了它不能被過充、過放、過流、短路及超高溫充放電,因此鋰電池鋰電組件總會跟著一塊帶採樣電阻的保護板和一片電流保險器出現。

鋰電池的保護功能通常由保護電路板和PTC或TCO等電流器件協同完成,保護板是由電子電路組成,在-40℃至+85℃的環境下時刻準確的監視電芯的電壓和充放迴路的電流,即時控制電流迴路的通斷;PTC或TCO在高溫環境下防止電池發生惡劣的損壞。

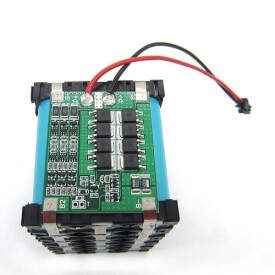

電池保護板

保護板通常包括控制IC、MOS開關、JEPSUN捷比信精密電阻及輔助器件NTC、ID存儲器,PCB等。其中控制IC,在一切正常的情況下控制MOS開關導通,使電芯與外電路溝通,而當電芯電壓或迴路電流超過規定值時,它立刻(數十毫秒)控制MOS開關關斷,保護電芯的安全。

NTC是Negative temperature coefficient的縮寫,意即負溫度係數,在環境溫度升高時,其阻值降低,使用電設備或充電設備及時反應、控制內部中斷而停止充放電。

ID存儲器常為單線介面存儲器,ID是Identification的縮寫即身份識別的意思,存儲電池種類、生產日期等信息。可起到產品的可追溯和應用的限制。

PTC是英文Positive Temperature Coefficient的縮寫,意思是正溫度係數。專業裡面通常把正溫度係數器件簡稱為PTC,電池產品里PTC可以防止電池高溫放電和不安全的大電流的發生,根據電池的電壓、電流密度特性和應用環境,對PTC有專門的要求。

PTC是電池組件產品里一個非常重要的部件,對電池的安全擔負著重要使命,它本身的性能和品質也是電池組性能和品質的一個重要因數。

保護板對單一電芯保護時,保護板設計會相對簡單,技術性較高的地方在於,比如對動力電池保護板設計需要注意的電壓平台問題,動力電池在使用中往往被要求很大的平台電壓,所以設計保護板時盡量使保護板不影響電芯放電的電壓,這樣對控制IC,精密電阻等元件的要求就會很高,一般國產IC能滿足大多數產品要求,特殊可以採用進口產品,電流採樣電阻則需要使用JEPSUN捷比信電阻,以滿足高精密度,低溫度係數,無感等要求。對多電芯保護板設計,則有更高的技術要求,按照不同的需要,設計複雜程度各不相同的產品。

主要技術功能:

1、過充保護2、過放保護3、過流、短路保

手機電池啟動保護后的解決方法(來源於網路):

1、用原配的直衝在手機上直接充電,會把電池保護板的保護電路自動沖開。

2、把電池的正負極瞬間短路,看到電極片上有火花就行了,多試幾次,然後再用直充充電。

3、找個5V的直流電,用正負極輕觸電池的正負極,多試幾次,再用原充電器充。

電池保護板工作原理

鋰電池保護板根據使用IC,電壓等不同而電路及參數有所不同,常用的保護IC有8261,DW01+,CS213,GEM5018等,其中精工的8261系列精度更好,當然價錢也更貴。後面幾種都是台灣出的,國內次級市場基本都用DW01+和CS213了,下面以DW01+配MOS管8205A(8pin)進行講解:

鋰電池保護板其正常工作過程為:

當電芯電壓在2.5V至4.3V之間時,DW01的第1腳、第3腳均輸出高電平(等於供電電壓),第二腳電壓為0V。此時DW01的第1腳、第3腳電壓將分別加到8205A的第5、4腳,8205A內的兩個電子開關因其G極接到來自DW01的電壓,故均處於導通狀態,即兩個電子開關均處於開狀態。此時電芯的負極與保護板的P-端相當於直接連通,保護板有電壓輸出。

保護板過放電保護控制原理:

當電芯通過外接的負載進行放電時,電芯的電壓將慢慢降低,同時DW01內部將通過R1電阻實時監測電芯電壓,當電芯電壓下降到約2.3V時DW01將認為電芯電壓已處於過放電電壓狀態,便立即斷開第1腳的輸出電壓,使第1腳電壓變為0V,8205A內的開關管因第5腳無電壓而關閉。此時電芯的B-與保護板的P-之間處於斷開狀態。即電芯的放電迴路被切斷,電芯將停止放電。保護板處於過放電狀態並一直保持。等到保護板的P與P-間接上充電電壓后,DW01經B-檢測到充電電壓后便立即停止過放電狀態,重新在第1腳輸出高電壓,使8205A內的過放電控制管導通,即電芯的B-與保護板的P-又重新接上,電芯經充電器直接充電。

保護板過充電保護控制原理:

當電池通過充電器正常充電時,隨著充電時間的增加,電芯的電壓將越來越高,當電芯電壓升高到4.4V時,DW01將認為電芯電壓已處於過充電電壓狀態,便立即斷開第3腳的輸出電壓,使第3腳電壓變為0V,8205A內的開關管因第4腳無電壓而關閉。此時電芯的B-與保護板的P-之間處於斷開狀態。即電芯的充電迴路被切斷,電芯將停止充電。保護板處於過充電狀態並一直保持。等到保護板的P與P-間接上放電負載后,因此時雖然過充電控制開關管關閉,但其內部的二極體正方向與放電迴路的方向相同,故放電迴路可以進行放電,當電芯的電壓被放到低於4.3V時,DW01停止過充電保護狀態重新在第3腳輸出高電壓,使8205A內的過充電控制管導通,即電芯的B-與保護板P-又重新接上,電芯又能進行正常的充放電.

保護板短路保護控制原理:

如圖所示,在保護板對外放電的過程中,8205A內的兩個電子開關並不完全等效於兩個機械開關,而是等效於兩個電阻很小的電阻,並稱為8205A的導通內阻,每個開關的導通內阻約為30m\U03a9共約為60m\U03a9,加在G極上的電壓實際上是直接控制每個開關管的導通電阻的大小當G極電壓大於1V時,開關管的導通內阻很小(幾十毫歐),相當於開關閉合,當G極電壓小於0.7V以下時,開關管的導通內阻很大(幾MΩ),相當於開關斷開。電壓UA就是8205A的導通內阻與放電電流產生的電壓,負載電流增大則UA必然增大,因UA0.006L×IUA又稱為8205A的管壓降,UA可以簡接表明放電電流的大小。上升到0.2V時便認為負載電流到達了極限值,於是停止第1腳的輸出電壓,使第1腳電壓變為0V、8205A內的放電控制管關閉,切斷電芯的放電迴路,將關斷放電控制管。換言之DW01允許輸出的最大電流是3.3A,實現了過電流保護。

短路保護控制過程:

短路保護是過電流保護的一種極限形式,其控制過程及原理與過電流保護一樣,短路只是在相當於在P P-間加上一個阻值小的電阻(約為0Ω)使保護板的負載電流瞬時達到10A以上,保護板立即進行過電流保護。

由於近幾年的動力鋰電池的飛速發展,無論是生產工藝還是材料技術改進上,或價格的優勢,都有相當大的突破,因此它也為多並多串打下堅實的基礎。替代鉛酸電池的時代越來越近。無論電動自行車還是後備電源,它的市場佔有率自然也開始瘋狂擴大,這是不可否認的事實。那麼,為了電池的安全與壽命,鋰電池的有效保護自然也少不了,此時保護板在電池包內也是一個非常核心的部件之一。

理論上來講,動力多串電池保護板已經沒有太多的電子技術含量了,比如電路與軟體處理,有太多的選擇。其主要是把保護部分如何做到穩定,可靠,更安全,更實用,當然價格也是其中之一。想要真正的想把它做好,那是一件非常複雜細心而又漫長的輪迴工作。如果要按經驗與技術值的佔比比值的話,技術只佔20%。經驗要佔到80%。做好動力電池保護板沒有個三五年的經驗,還是有困難的。當然做好與能做是兩回事。為什麼會有這樣的結論呢?這是有依據的。說實話,保護板的方案電路並不複雜,只要在電池電子行業工作了一兩年,設計個電路與抄襲人家一個電路不是什麼難事。比如:多串動力電池他主要是高電壓,大電流,高內阻工作(微電流),電池包工作環境的考量等等,這都牽扯到多年的電子專業綜合經驗。大到要對整個PACK的了解,小到一個電阻,電容或晶體管的選型,或是布板時的注意細節。總的一句話,保護板主要是穩定,可靠,安全的保護電池組,保證電池組的正常安全使用或使用得更久,其它添加的特有技術與功能,都是浮雲。

1.電壓保護:過充,過放,這要根據電池的材料不同而有所改變,這點看似簡單,但要細節上來看,還是有經驗學問的。

過充保護,在我們以往的單節電池保護電壓都會高出電池充飽電壓50~150mV。但是動力電池不一樣,如果你要想延長電池壽命,你的保護電壓就選擇電池的充飽電壓,甚至還要比此電壓還低些。比如錳鋰電池,可以選擇4.18V~4.2V。因為它是多串數的,整個電池組的壽命容量主要是以容量最低的那顆電池以准,小容量的總是在大電流高電壓工作,所以衰減加快。而大容量每次都是輕充輕放,自然衰減要慢得多了。為了讓小容量的電池也是輕充輕放,所以過充保護電壓點不要選擇太高。這個保護延時可以做到1S,防止脈衝的影響從而保護。

過放保護,也是與電池的材料有關,如錳鋰電池一般選擇在2.8V~3.0V。盡量要比它單顆電池過放的電壓稍高點。因為,在國內生產的電池,電池電壓低於3.3V后,各顆電池的放電特性完全不一,因此是提前保護電池,這樣對電池的壽命是一個很好的保護。

總的一點就是盡量讓每一顆電池都工作在輕充輕放下工作,一定是對電池的壽命是一個幫助。

過放保護延滯時間,它要根據負載的不同而有所改變,比如電動工具類的,他的啟動電流一般都在10C以上,因此會在短時間內把電池的電壓拉到過放電壓點從而保護。此時無法讓電池工作。這是值得注意的地方。

2.電流保護:它主要體現在工作電流與過電流使開關MOS斷開從而保護電池組或負載。

MOS管的損壞主要是溫度急劇升高,它的發熱也是電流的大小及本身的內阻來決定的,當然小電流,對MOS沒什麼影響,但是大電流呢,這個就要好好做些處理了,在通過額定電流時,小電流10A以下,我們可以直接用電壓來驅動MOS管。大電流,一定是要加驅動,給MOS足夠大的驅動電流。以下在MOS管驅動有講到

工作電流,在設計的時候,MOS管上不能存在超過0.3W的功率。計算工式:I2*R/N。R為MOS的內阻,N為MOS的數量。如果功率超過,MOS會產生25度以上的溫升,又因它們都是密封的,就算有散熱片,長時間工作時,溫度還是會上去,因為他沒地方可散熱。當然MOS管是沒任何問題,問題是他產生熱量會影響到電池,畢竟保護板是與電池放在一起的。

過流保護(最大電流),此項是保護板必不可少的,非常關鍵的一個保護參數。保護電流的大小與MOS的功率息息相關,因此在設計時,要盡量給出MOS能力的余量。在布板的時候,電流檢測點一定要選好位置,不能只接通就行,這需要經驗值。一般建議接在檢測電阻的中間端。還要注意電流檢測端的干擾問題,因為它的信號很容易受到干擾。

過流保護延時,它也是要根不同的產品做相應的調整。在此不多說了。

3.短路保護:嚴格來講,他是一個電壓比較型的保護,也就是講是用電壓的比較直接關斷或驅動的,不要經過多餘的處理。

短路延時的設置也很關鍵,因為在我們的產品中,輸入濾波電容都是很大的,在接觸時第一時間給電容充電,此時就相當於電池短路來給電容充電。

4.溫度保護:一般在智能電池上都會用到,也是不可少的。但往往它的完美總會帶來另一方面的不足。我們主要是檢測電池的溫度來斷開總開關來保護電池本身或負載。如果是在一個恆定的環境條件下,當然不會有什麼問題。由於電池的工作環境是我們不可控的,太多太複雜的變化,因此不好選擇。如在北方的冬天,我們定在多少合適?又如夏天的南方地區,又定多少合適?顯然範圍太寬不可控的因素太多,仁者見仁,智者見智的去選擇了。

5.MOS保護:主要是MOS的電壓,電流與溫度。當然就是牽扯到MOS管的選型了。MOS的耐壓當然要超過電池組的電壓,這是必須的。電流講的是在通過額定電流時MOS管體上的溫升了一般不超過25度的溫升,個人經驗值,只供參考。

MOS的驅動,也許會有的人會講,我有用低內阻大電流的MOS管,但為何還有蠻高的溫度?這是MOS管的驅動部分沒有做好,驅動MOS要有足夠大的電流,具體多大的驅動電流,要根據功率MOS管的輸入電容來定。因此,一般的過流與短路驅動都不能用晶元直接驅動,一定要外加。在大電流(超過50A)工作時,一定要做到多級多路驅動,才能保證MOS的同一時間同一電流正常打開與關閉。因為MOS管有一個輸入電容,MOS管功率,電流越大,輸入電容也就越大,如果沒有足夠的電流,不會在短時間做出完整的控制。尤其是電流超過50A時,電流設計上更要細化,一定要做到多級多路驅動控制。這樣才能保證MOS的正常過流與短路保護。

MOS電流平衡,主要講的是多顆MOS並起來用時,要讓每一顆MOS管通過的電流,打開與關閉時間都是一致的。這就要在畫板方面入手了,它們的輸入輸出一定要對稱,一定要保證每一個管子通過的電流是一致這才是目的。

6.自耗電量,這個參數是越小越好,最理想的狀態是為零,但不可能做到這一點。就是因為人人都想把這個參數做小,有很多人的要求更低,甚至離譜,我們想想,保護板上有晶元,它們是要工作的,可以做到很低,但是可靠性呢?應該是在性能可靠完全OK的情況下再來考量自耗電的問題。有些朋友也許進入了誤區,自耗電分為整體的自耗電和每一串的自耗電。

整體自耗電,如果在100~500uA都是沒什麼問題的,因為動力電池的容量本身就很大。當然電動工具的另外分析。如5AH的電池,放電500uA,要放多久,因此對整個電池組來講是很微弱的。

每串自耗電才最關鍵的,這個也不可能為零,當然也是在性能完全可行情況下進行,但有一點,每一串的自耗電量一定要一致,一般每一串的差別不能超過5uA。這點大家應該知道,如果每一串的自耗電不一時,那麼在長時間擱置下,電池的容量一定會產生變化的。

7.均衡:均衡這一塊是此文章的論述的重點。目前最通用的均衡方式分為兩種,一種就是耗能式的,另一種就是轉能式的。

A耗能式均衡,主要是把多串電池中某節電池的電量或電壓高的用電阻把多餘的電能損耗掉。它也分如下三種。

一,充電時時均衡,它主要是在充電時任何一顆電池的電壓高出所有電池平均電壓時,它就啟動均衡,無論電池的電壓在什麼範圍,它主要是應用在智能軟體方案上。當然如何定義可以由軟體任意調整。此方案的優點它能有更多的時間去做電池的電壓均衡。

二,電壓定點均衡,就是把均衡啟動定在一個電壓點上,如錳鋰電池,很多就定在4.2V開始均衡。這種方式只是在電池充電的末端進行,所以均衡時間較短,用處可想而知。

三,靜態自動均衡,它也可以在充電的過程中進行,也可以在放電時進行,更有特點的是,電池在靜態擱置時,如果電壓不一致時,它也在均衡著,直到電池的電壓達到一致。但有人認為,電池都沒工作了,為什麼保護板還是在發熱呢?

以上三種方式都以是參考電壓來實現均衡的。但是,電池電壓高不一定代表容量就高,也許截然相反。以下論述。

其優點就是成本低,設計簡單,在電池電壓不一致時能起到一定的作用,主要體現在電池長時間擱置自耗引起的電壓不一致。理論上是有微弱的可行性。

缺點,電路複雜,元件多,溫度高,防靜電差,故障率高。

具體探討如下。

當新單體電池分容分壓分內阻過後組成PACK,總會有各別的單體容量偏低,而往往容量最低的那顆單體,在充電的過程中電壓一定是上升最快的,也是它最先到達啟動均衡電壓的,此時,大容量的單體還沒達到電壓點而沒有啟動均衡,小容量的確開始均衡了,這樣每一次的循環工作,這顆小容量的單體一直處於飽充飽放的狀態下工作,而它也是衰老最快的,同時內阻自然也會慢慢的比其它的單體增高,從而形成一個惡性循環。這是一個極大的弊端。

元件越多,故障率自然就高了。

溫度,可想而知,耗能式的,是想把所謂多餘的電量用電阻以發熱的形式來耗掉多餘的電能,它確成了名副其實發熱源。而高溫對電芯本身來講是非常致命的一個相當因素,它可能會讓電池燃燒,也可能會引起電池爆炸。本來我們是在想盡一切辦法去減少整個電池包的溫度產生,而耗能均衡呢?同時它的溫度高得驚人,大家可以去測試一下,當然是在全封閉的環境下。總的來說,它是一個發熱體,熱是電池的致命天敵。

靜電,我個人設計保護板時,從來不用小功率的MOS管,哪怕一顆都不用。因為本人在這一塊吃過太多的虧了。就是MOS管的靜電問題。先不說小MOS在工作的環境,就說在生產加工PCBA貼片時,如果車間的濕度低於60%,小MOS生產出來的不良率都會超過10%以上,然後再濕度調到80%。小MOS的不良率為零。可以試試。這要表明一個什麼問題呢?如果我們的產品在北方的冬天,小MOS是否能通過,這需要時間來驗證的。再有,MOS管的損壞只有短路,如果短路那可想而知,就意味著這組電池馬上要損壞。更何況我們的均衡上的小MOS用得還不少呢。這時有人會恍然,難怪退回來的貨,都是因為均衡壞掉而引起單體電池損壞,而且都是MOS壞掉了。這時電芯廠與保護板廠開始扯皮了。是誰的錯呢?

B能量轉移式均衡,它是讓大容量的電池以儲能的方式轉移到小容量的電池,聽起來感覺很智能很實用。它也分容量時時均衡與容量定點均衡。它是以檢測電池的容量來做均衡的,但是好像沒考慮到電池的電壓。可以想想,以10AH的電池組為例,假如電池組中有一顆容量在10.1AH,一顆容量小點的在9.8AH,充電電流為2A,能量均衡電流為0.5A。這時10.1AH的要給小容量9.8AH的轉能充電,而9.8AH的電池充電電流就是2A+0.5A=2.5A,這時9.8AH電池的充電電流就是2.5A,這時9.8AH的容量是補進去了,可是9.8AH電池的電壓會是多少呢?顯然會比其它電池的上升得更快,如果到了充電末端,9.8AH的一定會大大提前過充保護,在每一次的充放電循環,小容量電池一直處在深充深放的狀態。而其它電池是否有充飽,不確定因素太多。微弱直觀的就小分析到這,分析太多怕不知所云。

如果堅持要用到均衡功能的人,我可以斷定此人沒有大批量生產動力電池保護板或PACK的經驗。如果有大批量生產過,他一定會在均衡上吃不少的虧。個人認為,均衡利用保護板來實現,有點滑稽。因為保護板就是保護的,它只做電池在最極端的時候起到有效的保護作用,它沒有能力去把電池的性能提高,保護板只是一個被動部分,難道家裡的保護絲或保護開關能提高家裡的電量?當然不可能。它只起到保護作用。

電芯才是主動器件,我們要提高的是電芯上的性能與技術,主要是一致性。再說均衡做在保護板上,不管是從理論上還是實際應用中,它有弊有利,但在理論上,均衡有一定的作用,但用處多大,顯然可見。為何?因為充電一般都是在2~10A的電流,而均衡我們最多只能做到200mA。這個差別太多,同時有些均衡方案是在充電電壓的末端啟動,更顯得於事無補啊。而它有弊端的一面,太多太多。

VDD是IC電源正極,VSS是電源負極,V-是過流/短路檢測端,Dout是放電保護執行端,Cout是充電保護執行端.2,保護板埠說明:B+,B-分別是接電芯正極,負極;P+,P-分別是保護板輸出的正極,負極;T為溫度電阻(NTC)埠,一般需要和用電器的MCU配合產生保護動作,後面會介紹,這個埠有時也標為ID,意即身份識別埠,這時,R3一般為固定阻值的電阻,讓用電器的CPU辨別是否為指定的電池。

1、輸出負極、充電負極、電池負極、必須按順序接線,不要反接線路以免燒壞電路元件。

2、充電線,放電線,電池負極。盡量用粗線,否則會通不過大電流,會起到過流保護,造成電路不工作。

3、電池正極輸出不用經過保護電路,直接連接輸出。