電火花磨削

電火花磨削

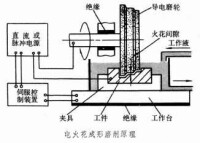

電火花磨削是指在工具和工件之間產生脈衝放電來去除導電材料的電火花加工,英文簡稱EDG。電火花磨削分為電火花成形磨削、電火花小孔內圓磨削、電火花鏟磨、電火花刃磨和電火花螺紋磨削等幾種方法。前兩種加工方法應用較廣。

具件產脈衝除導材料火。

電火花磨削

火孔圓磨削:極絲置垂置,件旋轉運,沿極絲復運,件極絲(極絲件)移。極絲紫銅製,徑般.~毫米。火孔圓磨削精般.~.毫米,粗糙般Rα0.32~0.16微米,最高可達Rα0.04~0.02微米。電火花小孔內圓磨削適合於磨削直徑 5毫米以下的深小孔和錐孔,可用於加工彈簧夾頭、微型軸承、組合夾具、鑽套、模具和閥體等零件的小孔。

塊狀電極徑向進給電火花磨削法

塊狀電極徑向進給電火花磨削法亦稱成形塊反拷法或反拷模塊法。它是採用表面形狀與微細軸母線形狀相同的塊狀電極,使成形表面正對著轉動的微細軸的軸線作徑向伺服進給。

塊狀電極徑向進給電火花磨削法

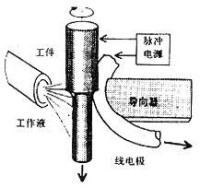

線電極電火花磨削法,是日本東京大學的增澤隆久教授於1984年發明的。它特別適合於精密電火花磨削微細軸類零件,基本原理如圖2所示。線電極電火花磨削法用沿固定在數控工作台上的導向器(不是轉動導輪)的導向表面作均勻移動的線電極作為加工工具,數控系統控制固定導向器切點的相對運動軌跡,使線電極沿轉動的微細軸的徑向和軸向作伺服進給。

線電極電火花磨削法

兩種加工方法的比較 1:由於放電加工區大小的巨大差異,塊狀電極法的蝕除速度明顯優於線電極法(約為5倍以上)。

2:由於塊狀電極法工具電極的損耗不能及時補償,導致經常中斷加工,需要經常測量加工尺寸,觀察工具損耗情況,更新工具的放電工作表面。由於加工過程的中斷一般只能進行有限幾次人工干預,故結束加工時工具電極表面的損耗情況難以控制,影響工件的形狀和尺寸精度。特別是多件加工時,工件的形狀和尺寸的一致性差。而線電極損耗能通過線電極的移動源源不斷地進行補償,可以不考慮工具的損耗,工件的形狀和尺寸精度由數控運動精度來保證。

3:在塊狀電極法加工中,人工干預多,難以實現加工自動化:而在線電極法加工中,因為沒有這些問題,可以連續實現粗、精加工。

4:塊狀電極損耗表面修復后可以重新使用。而線電極是一次性使用,加工時間長,線電極消耗大,還需要一套精密的走絲機構,故線電極法加工成本高。

工具磨床

電火花加工具有如下特點:可以加工任何高強度、高硬度、高韌性、高脆性以及高純度的導電材料;加工時無明顯機械力,適用於難加工材料的加工:脈衝參數可依據需要調節,可在同一台機床上進行粗加工、半精加工和精加工;根據電火花的加工原理,我們得出結論只要導電的材料都可以被加工。在超硬材料行業,聚晶金剛石的加工一直是以高成本的金剛石微粉做研磨劑來進行加工的,通過用電火花加工,可以降低加工成本,但是現在的電火花加工效率低,其加工時間成本又很高,如何提高電火花的加工效率是目前電火花生產企業面臨的一個重要問題。

電火花加工速度與表面質量關係,聚晶金剛石在電火花機加工一般會採用粗、中、精分檔加工方式。粗加工採用大功率、低損耗的方式實現,效率高,表面質量差。而中、精加工電極相對損耗大,效率低、但一般情況下中、精加工余量較少,不過聚晶金剛石在精加工時效率太低,一般對於聚晶金剛石的加工,在較大去除量的情況下,採用粗加工方式以提高效率,對於精加工還是採用傳統的研磨方式來進行。

電火花碳渣產生與排除。電火花機加工時候會產生碳渣,在產生碳渣和排除碳渣平衡的條件下加工才能順利進行。實際中往往以犧牲加工速度去排除碳渣,例如在中、精加工時採用高電壓,大休止脈衝等等。另一個影響排除碳渣的原因是加工面積大,使排屑路徑不暢通。唯有積極開創良好排除的條件,對症的採取一些方法來積極處理。由於聚晶金剛石在電火花加工時積碳嚴重,而且排渣難度大,碳渣附著在工件表面,靠工作液的流動去除並不理想,因此其放電過程只是在對碳渣反覆作用而嚴重影響其加工效率,因此排渣對加工效率的提高具有關鍵的作用。

電火花加工時工件與電極相互損耗。電火花機放電脈衝時間長,有利於降低電極損耗。電火花機粗加工一般採用長放電脈波和大電流放電,加工速度快電極損耗小。在精加工時,小電流放電必須減小放電脈波時間,這樣不僅加大了電極損耗,也大幅度降低了加工速度。採用合適的加工參數是聚晶金剛石電火花加工提高效率的前提。