老化作用

專業術語

老化作用是專業術語,拼音為lǎo huà zuò yòng,是指高分子材料在使用的過程中,由於受到熱、氧、水、光、微生物、化學介質等環境因素的綜合作用,高分子材料的化學組成和結構會發生一系列變化,物理性能也會相應變壞,如發硬、發粘、變脆、變色、失去強度等。

高分子材料老化作用的本質是其物理結構或化學結構的改變,表現為性能逐漸下降,從而部分喪失或喪失其使用價值。

塗層老化是指暴露於外部環境中所引起的化學和物理性質變化,如機械強度下降、粘結力降低、變色、脆化、粉化、失去光澤、產生酸斑等。塗層的抗老化能力是塗層性能好壞的重要標誌之一。老化機理已有人進行了研究。老化降解主要是光引發的氧化和水解,其影響因素主要有陽光(特別是紫外線)、溫度、氧氣、水和污染物等。已有研究表明,光氧化降解隨濕度增大而加劇;同樣水解降解也因光照而加劇。

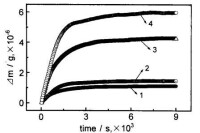

圖1 QCM測定的光照前和光照28d后的兩種塗層的吸水率

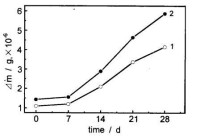

圖2 塗層最大吸水量與光照時間的關係

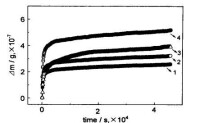

圖3 不同光照時間后醇酸塗層對SO2的吸附曲線

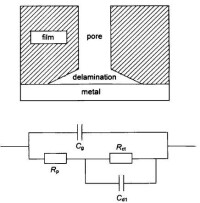

圖4 塗層及其等效電路

(1)紫外光照射能引起塗層化學變化,FTIR分析表明碳鏈發生了斷裂,醇酸塗層發生在芳香酯的C-O鍵,而聚氨酯塗層同時發生在芳香酯的C-O鍵和氨酯鍵C-N。同時生成了一些親水基團。

(2)EIS和SEM分析表明光照后塗層孔隙率增大,由光照產生的孔穴開始只是在塗層表面產生,隨後向深處發展。實驗所用兩種塗層(厚度約30μm)在紫外光照射約35d后才形成了穿過塗層的孔穴。

(3)塗層經紫外光照射后吸水率和對SO的吸附率都增大,塗層吸水率的增加是由親水基團的增加和孔隙的增加共同引起的,孔隙增加的貢獻可能更大些;SO吸附率的增大是由雙鍵α-H過氧化物的增加和孔隙率的增加共同引起的,而α-H過氧化物的增加的貢獻可能更大些。

近年來,HTV硅橡膠複合絕緣子以其重量輕、機械強度高、表面憎水性強、耐污閃性能好等優點,在電力系統中得到了廣泛的應用。然而,老化是聚合物電介質材料使用中無法避免的問題。研究表明,電暈放電時能夠產生臭氧及氮氧化物,而臭氧作為強氧化劑,可以與複合絕緣子HTV硅橡膠材料發生反應,破壞硅橡膠內部的長鍵和交鏈,引起老化。通過測量電暈放電過程中的臭氧濃度及硅橡膠表面的pH值,並結合傅里葉紅外光譜(FTIR)分析結果,認為電暈放電時硅橡膠表面褪色(變白)及白色粉末沉澱主要是由化學反應引起的。通過測量RTV硅橡膠在電暈老化不同時間后的FTIR譜圖,認為化學腐蝕(硝酸和臭氧)會造成硅橡膠材料的老化。硅橡膠在臭氧老化后,扯斷強度、扯斷伸長率和撕裂強度均呈現下降的趨勢,其彈性體性能部分喪失,永久變形率呈現逐漸增大的趨勢,表明硅橡膠在臭氧老化過程中,隨著分子鍵的斷裂,結構發生變化,是導致以上性能也發生相應變化的原因。在臭氧對硅橡膠材料的老化作用方面的研究還僅限於從表面狀態觀察其老化現象。熱刺激電流(TSC)技術主要用於測量固體電介質的微觀參數(如活化能、弛豫時間等)。在聚合物老化過程中,材料可能會發生許多結構的變化,引入更多的陷阱,陷阱密度和能級的增加,可以作為判定聚合物電暈老化程度的一個有效參數。本實驗室前期的電暈老化試驗結果表明,複合絕緣子硅橡膠材料經過較長時間的電暈作用后,其表面憎水性變化十分明顯,初步的TSC試驗結果也表明,電暈作用時間越長,電流峰的峰值將逐漸增加且向較高溫區移動。同時發現,臭氧在硅橡膠老化過程中的影響作用很大。

為了進一步揭示臭氧對硅橡膠材料老化的作用機制,研究選定多個臭氧濃度以及多個臭氧作用時間進行臭氧環境老化試驗,採用TSC測試技術,尋找材料的TSC特性與憎水性、表面顯微結構等常規老化特性之間的內在聯繫。

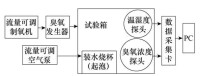

圖5 臭氧老化試驗裝置示意圖

如圖5所示,制氧機製造出純度為90%的氧氣接至臭氧發生器,臭氧發生器產生的臭氧經硅管進入試驗箱,通過控制進氣量大小調節臭氧的產量;控制氣泵的流量,調節起泡氣體量,可以有效調節試驗箱內的濕度;利用臭氧濃度探頭和溫濕度探頭採集信號,通過數據採集卡傳輸至計算機,從而進行相關分析和處理。

通過觀測在不同臭氧濃度及作用時間老化后的硅橡膠的物理化學性質,憎水性及陷阱特性的變化,研究了臭氧對硅橡膠的老化作用,得出以下結論:

(1)在臭氧環境作用下,材料表面平滑、緻密的物理結構被破壞,產生了孔洞等缺陷,並且當臭氧環境作用強度達到一定程度后,材料的物理結構的破壞將愈為嚴重;同時化學基團含量發生變化,試樣中Si-O-Si結構減少、羥基和Si-O鍵增多,試樣主鏈和側鏈斷裂。

(2)在不同濃度的臭氧環境作用下,所有試樣的憎水性均有不同程度的降低;停止臭氧環境作用后,所有硅橡膠材料的憎水性都可以逐漸恢復,臭氧環境作用時間短和臭氧濃度較低的試樣憎水性恢復得較快。

(3)隨臭氧濃度的增加,TSC特性曲線發生變化,陷阱能級和陷阱電荷量都增大,表明材料中產生了新的深能級陷阱,並且陷阱參數變化趨勢和材料物理、化學結構的變化趨勢相一致。