煙氣再循環

抑制氮氧化物排放的技術

煙氣再循環是抑制汽車尾氣中氮氧化物排放技術的一種。將一部分排氣返回到送氣系統,降低混合氣中的氧濃度,起熱量吸收體的作用,不致使燃燒溫度變得過高,從而抑制氮氧化物的生成。煙氣循環率通常是尾氣總量的5-20%,使NO產生量降低10-90%。這種方法作為抑制NO產生的技術,也用於鍋爐等固定燃燒設施上。

煙氣再循環

煙循環質燃燒產煙引燃燒區域,燃燒溫氧化物濃度的控制,從而實現降低氮氧化物的排放和節約能源的效果。其減排機理可以用熱力型NOx的生成機理來解釋。在高溫條件下,由空氣中的氮經氧化而生成的NOx,稱為熱力型NOx(Thermal NOx)。其生成過程可用下面一組連鎖反應來描述。

+=+()

O+N=O+NO(2)

N+OH=NO+H(3)

上述反應中,式(1)的活化能較高,故由式(1)表示的反應控制NOx的生成量。熱力型NOx的生成速率可由式(4)表示:d[NO]/dt=6×10[O][N]Te。

(4)式中:d[NO]/dt—熱力型NOx的生成速率,mol/(cm·s);[NO]、[O]、[N]—分別為NO、O、N等組分的摩爾濃度,mol/cm;T—反應溫度,K;t—反應時間,s。熱力型NOx形成的主要控制因素是溫度,溫度對NOx生成速率的影響呈指數關係。影響熱力型NOx生成的另一個主要因素是煙氣中的氧濃度,其生成速率與氧濃度的0.5次方成正比。

煙氣再循環技術降低了火焰區域的最高溫度,降低火焰就可以降低NOx的形成。同時煙氣再循環降低了氧和氮的濃度,同樣起到降低NOx的作用。煙氣再循環技術中高溫煙氣對氧化劑和燃料起到預熱的作用,有明顯節能效果。

1、工業燃燒器

在工業燃燒器中無論是普通的燃氣燃燒器、燃油燃燒器,還是純氧燃燒器,煙氣再循環技術都有著廣闊的應用前景。高溫空氣燃燒是實現工業燃燒的有效方法,其核心即是通過煙氣再循環實現對空氣的預熱。該燃燒方式具有火焰體積成倍增加、火焰溫度場分佈均勻、低NOx排放等顯著優點。

夏德宏等提出將收縮-擴張結構用於燃燒器的空氣通道。開發出了用於高溫空氣燃燒的煙氣自循環型燃燒器,該燃燒器利用空氣經過縮放通道形成的負壓區卷吸燃燒室大量的煙氣,助燃空氣在燃燒之前被加熱和稀釋到較低的氧含量。通過數值模擬分析了喉部面積對煙氣自循環式燃燒的影響規律。實際運行中該燃燒器與常規燃燒器相比排煙溫度降低了30K,效率提高了9%,燃料節約率13%,具有相當可觀的經濟效益。

此外,煙氣再循環對燃油霧化亦有一定改善效果。劉聯勝等研究煙氣再循環對氣泡霧化噴嘴下游的旋流液霧火焰宏觀特性以及燃燒產物成分的影響。研究表明:煙氣再循環一方面提高了油霧顆粒蒸發速度,改變了燃油液霧旋流火焰的宏觀特性,使其火焰長度縮短、剛性增強,而且削弱了高溫區的存在,顯著降低了煙氣中不完全燃燒產物,使燃燒效率得到提高;另一方面煙氣再循環大大降低了火焰高溫區的氧氣體積分數,抑制了NOx的形成,從而可使NOx排放量大幅度減少。

純氧燃燒技術在玻璃爐窯、冶金工業爐窯中的應用取得了良好的節能減排效果。在對已有的燃燒系統從普通空氣燃燒改造為純氧燃燒的過程中,由於純氧燃燒溫度特別高,因此需要利用燃燒器將大量的煙氣迴流實現對溫度的控制,從而避免燒嘴和燒嘴磚的過熱燒損和煙氣減少帶來的局部高溫的問題。Mark D等研究一種典型的煙氣外循環式純氧燃燒器。該燃燒器的迴流煙氣通過控制閥從管道進入預燃室,在預燃室中與燃料和氧氣充分混合後進入主燃燒室進行燃燒反應。該燃燒器主要應用在對普通空氣助燃的燃燒設備進行純氧燃燒改造上,可實現類似於普通燃燒時的火焰特性。

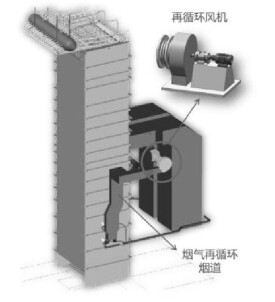

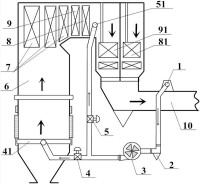

2、燃煤鍋爐

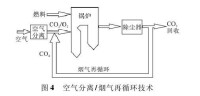

燃煤鍋爐燃燒中煙氣再循環技術主要與空氣分離、富氧增壓燃燒等技術相結合,形成有自己特點的燃燒技術。Horne和Steinburg提出空氣分離/再循環技術,也稱為O/CO燃燒技術。

該技術原理圖如圖所示。

煙氣再循環

由於常規空氣分離/煙氣再循環燃燒技術中將二氧化碳壓縮為液態需要消耗大量能量。因此美國Thermo Energy公司在常規空氣分離/煙氣再循環燃燒技術基礎上提出增壓富氧燃燒技術。增壓富氧燃燒的整體化發電系統的燃燒與捕集CO的全過程均在6~8MPa的高壓下完成,大大減少壓縮電耗與壓降損失,與常壓富氧燃燒採用多級壓縮與製冷捕集CO相比,壓縮電耗大大減少。煙氣迴流燃燒室前仍會有一定的壓降,因此需要利用煙氣再循環壓縮機對再循環煙氣進行壓縮升壓后循環回燃燒室。在高壓下對氣體進行壓縮升壓,再循環壓縮機的電耗較大,使整體系統經濟性下降。針對上述問題,由於CO在6MPa高壓下的液化溫度為25°C左右,因此提出一種先將CO液化升壓再汽化蒸發為氣態CO后循環回燃燒室的新型煙氣再循環系統。對液態CO進行壓縮升壓的增壓泵的電耗遠小於對氣態CO進行壓縮升壓的壓縮機的電耗,故採用此種將CO先液化再蒸發的新型煙氣再循環系統可使整體發電系統的經濟性提高。

3、燃氣輪機

最初煙氣再循環燃燒技術主要應用於各種燃燒設備,後來逐漸應用在動力設備上。煙氣再循環應用在燃氣輪機上的研究重點為通過煙氣再循環技術來實現燃氣輪機燃燒室的無焰燃燒。燃氣輪機燃燒室與工業燃燒爐有很大的不同,具體表現在:燃氣輪機燃燒室沒有熱量析出,工作在高壓下,在燃燒之前甚至在燃燒產物中仍然保持很高的氧氣濃度,所以實現無焰燃燒以及相關的NOx排放的關鍵條件就是在有限空間完成空氣和大量煙氣的強烈混合,避免在煙氣稀釋空氣之前發生直接燃燒。

喬治亞理工大學M.K.Bobba等研究了採用滯止點迴流穩定(Stagnation Point Reverse Flow,SPRF)技術來實現燃氣輪機模型燃燒室的無焰燃燒。該模型燃燒室反應物沿中心噴射進入,在迴流滯止點形成燃燒的穩定點。煙氣在燃料外部迴流,起到稀釋氧濃度,預熱燃料和空氣的作用。該燃燒室可以燃燒液體或固體,燃燒方式可以是預混或者非預混,均可以保持很低的污染排放。

4、內燃機

在內燃機領域煙氣再循環技術被稱為廢氣再循環技術(Exhaust Gas Recirculation,EGR)。其主要研究內容為如何提高EGR率和EGR對內燃機燃燒特性、傳熱特性的影響。

郭鵬江等研究利用文丘里管和可變噴嘴增壓器(VNT)提高柴油機NOx的EGR率,來降低柴油機排放。試驗結構採用串聯全流式EGR系統。從渦輪前取氣,經過EGR冷卻器、EGR閥;利用文丘里管的引射作用,引射廢氣與新鮮空氣混合。混合氣進入發動機進行燃燒。採用文丘里管可以先降低增壓器后壓力,在文丘里管的喉口處壓力最低;設計成縮放結構,使壓力在擴壓段能得到很大程度的恢復,不至於由於之前壓力的降低影響進氣流量的降低,使柴油機動力性和經濟性變差。由於渦輪前取氣,大負荷可以通過減小噴嘴環的流通面積來提高排氣壓力,這樣能通過進一步增加渦輪前壓力和增壓器后壓力的差值來提高EGR率。結果表明:基於VNT的EGR系統,擴展了EGR率的範圍,小負荷的EGR率能達到30%,大大地降低了NOx的排放,而且保證柴油機動力性、經濟性基本不變。

5、斯特林發動機

斯特林發動機作為外燃機,具有燃料多樣性,排放低等優點,在斯特林發動機領域煙氣通常沒有經過進排氣系統,而是採用引射器來組織流暢,在燃燒室內完成煙氣的循環,因此稱為燃氣再循環技術(Combustion Gas Recirculation,CGR)。其中根據燃燒壓力不同又可以分為常壓和高壓兩種燃燒系統。為了讓斯特林發動機在熱電聯供系統中有一席之地,就必須充分發揮斯特林發動機低排放的優勢。

瑞典Lund University的Palsson M基於SOLO161斯特林發動機設計和研究了天然氣CHP(Com-bined Heat and Power)用斯特林發動機燃燒室。該燃燒室採用燃料引射迴流燃氣的方式,氣體燃料從中心噴嘴噴出,之前燃燒的燃氣部分被引射入混合管與被預熱的空氣和氣體燃料充分混合,剩餘的燃氣經過預熱器排出燃燒室,該燃燒混合管較長,在燃燒前燃料與空氣已經充分混合,屬於預混燃燒。研究表明該燃燒方式相比於催化燃燒等燃燒方式具有更低的NOx和HC排放,提高了斯特林發動機應用在CHP領域的競爭力。為了避免純氧燃燒時產生的高溫,就必須應用燃氣再循環技術來降低火焰溫度,避免加熱管和油頭的燒損。Tian Lu等研究了高背壓下柴油+純氧為熱源的斯特林發動機引射式燃燒室柔和燃燒特性。其工作方式為純氧從周向布置氧噴嘴噴出,高速氣流在混合管內形成負壓區,引射部分高溫煙氣進入混合管與氧氣混合,形成可燃混合氣,經過旋流器產生旋流,壓力渦旋噴嘴噴出的油與旋流混合氣混合,之後進入主燃區參與燃燒反應。數值模擬和實驗表明隨著氧氣引射煙氣量的增加,該燃燒室可以形成柔和燃燒,柔和燃燒使得整個燃燒室溫度更均勻,降低了最高溫度,發動機效率從31.2%提高到32.3%。燃氣再循環實現柔和燃燒技術可以應用在斯特林發動機燃燒室,設計引射量足夠大的引射器是實現引射式柔和燃燒的技術難點

煙氣再循環可實現對燃燒溫度、氧濃度的控制,改善燃燒室溫度場、流場等,從而達到降低排放和提高燃燒效率的目的。綜述了煙氣(廢氣、燃氣)再循環技術在不同領域的應用和研究進展,並對其歸納如下:通過煙氣再循環技術可實現高溫空氣燃燒、稀薄燃燒、富氧燃燒和柔和燃燒等燃燒方式。從而達到降低排放、提高燃燒效率的目的。實現煙氣再循環難點在於煙氣迴流量的控制。採用何種方式迴流煙氣及強化迴流是煙氣再循環燃燒技術的重要研究內容。