全面生產管理

全面生產管理

全面生產管理簡稱TPM,是以組織為脈絡,現場為背景,以人力為核心,以4M為對象,以管理為手段,以產品為結果,中間涉及到教育,技術,品質等專業領域。理解並掌握TPM技法,對於一名生產管理者——下至組長,班長,線長;上至主管,經理,廠長,無疑是一項通向成功管理的重要基本功。

全面生產管理(Total Productive Management,TPM)

60年代起源於美國的PM(預防保全),經過日本人的擴展及創新,於81年形成了全公司的TPM(全面生產管理),

全面生產管理

在亞洲:韓國、台灣、新加坡、印尼,

在歐洲:瑞典、法國、義大利、芬蘭、挪威,

在南美:巴西、哥倫比亞。

世界各地成千上萬家企業已經導入並取得令人震驚的效果。在深圳及沿海地區已有一些外資、私營企業正在推行TPM活動。

1、有形效果

提高設備綜合效率

提高勞動生產性

減少市場投訴

降低各種損耗

縮短生產周期

提高間接部門效率

2、無形效果

企業體質的革新

全員意識的革新

充滿活力的企業

有成就感、滿足感、能實現自我的企業

有信心、能讓客戶信賴的企業

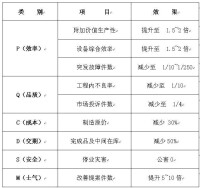

已取得TPM認證的企業總體有形效果

全面生產管理

追求生產系統效率(綜合的效率)的極限為目標

從意識改變到使用各種有效的手段,構築能未然防止所有災害、不良、浪費的體系(最終達成:「0」災害、「0」不良、「0」浪費的體系)

從生產部門開始、到開發、營業、管理等所有部門

從最高領導到第一線作業者全員參與

從定義中可以看出,TPM所追求的是整個生產系統的綜合效率的極限,排除一切災害、不良、浪費的挑戰極限的企業革新活動。

TPM活動由“設備保全”、“品質保全”、“個別改善”、“事務改善”、“環境保全”、“人才育成”6大支柱組成,各支柱都有一套完整的推行方法,對企業進行全方位的改善。依企業具體情況,只選其中幾個支柱推進,也能取得較大的成功。

全面生產管理主要包括個別改善,自主保養,計劃保養,品質保養,設備初期管理,教育訓練,間接事務管理,安全衛生與環境管理。

(1)個別改善的推動部門主要是製造部,改善目標是徹底排除浪費和生產效率最大化,重點內容是舉行定期的改善案例發表會,消滅八大浪費,浪費的構造分析和解析手法學習,改善能力的提升和個別改善活動展開。

(2)自主保養的推動部門是製造部,改善目標是培養了解設備的工作人員,建立快樂的工作環境。保持設備原有的狀態,建立自主保養的管理體制。重點活動是基礎技術知識的傳承,現場人員自主保養活動展開,管理職示範圈活動展開。

(3)計劃保養的推動部門是製造部,改善目標是設備信賴性的提升,事後保養變為預防保養,健全保養體制。重點活動是計劃保養體制的建立,設備應有狀態的復原與維持。

(4)品質保養的推動部門是品質保證部,改善目標是零不良,不生產不良品的參數確認與維持。重點活動是品質認證活動的推進,製造檢查標準的建立,製品零不良體系的建立。

(5)設備初期管理的推動部門是製造部,改善目標是設計製作安全性、經濟性、保養性優良的設備,現場情報的回饋。重點活動是情報回饋規則的建立與活用,設備初期管理系統的建立與活用。

(6)教育訓練的推動部門主要是人力資源部,改善目標是安排各個項目活動的教育訓練,從業人員意識改革。重點活動是設備保養技術的認定與實施,診斷的指導與實施,從TPM教育訓練計劃的策劃與實施,保養教育的實施。

(7)間接事務管理的推動部門是事務間接部門,改善目標是活化工作現場,事務能力的人材養成。重點活動是省能源活動,辦公室環境改善,間接人員自主保養活動展開。

(8)安全衛生與環境管理的推動部門是總務部和安全管理部,改善目標是零災害,環境的整潔,明亮的工作環境,安全的確保。重點活動是安全月活動導入,安全衛生教育的實施,零災害的挑戰。

全面生產管理適合哪些行業

從80年代開始,在日本TPM已在汽車、半導體、家電、木工、機械等組裝產業及鋼鐵、化工、食品、醫藥品、造紙、印刷、石油、燃氣等裝置產業中實施。幾乎涵蓋了所有製造行業,均取得巨大成果。

(1)、現狀分析與改善意識的養成。

導入精益系統觀念。

高層經營管理成的推動決心。

建立推進組織以及培訓示範。

現況調查與價值流分析。

舉辦國際研討會與國際觀摩活動。

(2)建立高效率穩定化生產現場

建立自主保養體制。

建立計劃保養體制。

實施保養技能訓練。

建立簡介部門效率化體制。

建立安全、衛生、環境管理體制。

將異常規範化,並實施預防對策。

(3)、建立快速反映及時化生產系統。

工程整流化與合理化。

多能工的訓練與實施。

建立快速換線換模能力。

多回次小批量搬運和生產。

產品需求與種類平衡化。

后拉式看板系統導入。

構建同期化生產體系。