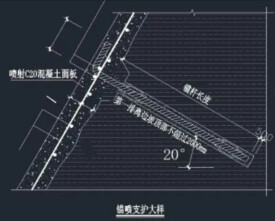

錨噴支護

錨桿和噴射混凝土面板組成的支護

目錄

A、施工工藝及操作要點

1、原材料備制

②水泥;普通水泥砂漿選用普通硅酸鹽水泥,在自穩時間短的圍岩條件下,宜用早強水泥砂漿錨桿。

③砂:宜採用清潔、堅硬的中細砂,粒徑值不宜大於3㎜,使用前應過篩。

④配合比:普通水泥砂漿的配合比:水泥:砂宜為1:1~ 1:1.5(重量比),水灰比宜為0.45~0.50;

⑤砂漿備制:砂漿應拌合均勻,隨拌隨用。一次拌和的砂漿應在初凝前用完,並嚴防石塊雜物混入,主要為了保證砂漿本身的質量及砂漿與錨桿桿體、砂漿與孔壁的粘結強度,也就是為了保證錨桿的錨固力和錨固效果。

2、錨桿孔的施工

①孔位布置:孔位應根據設計要求和圍岩情況布孔並標記,偏差不得大於20㎝;

②錨桿孔徑:砂漿錨桿的錨桿孔徑應大於錨桿體直徑15㎜;

③鑽孔方向:錨桿孔宜沿隧道周邊徑向鑽孔,但鑽孔不宜平行岩面;

④鑽孔深度:砂漿錨桿孔深誤差不應大於±10㎝;

⑤錨桿孔應保持直線;

⑥灌漿前清孔:鑽孔內若殘存有積水、岩粉、碎悄或其它雜物,會影響灌漿質量和妨礙錨桿桿體插入,也影響錨桿效果。因此,錨桿安裝前,必須採用人工或高壓風、水清除孔內積水和岩粉、碎悄等雜物。

3、錨桿安裝

①砂漿:砂漿錨桿孔內的砂漿也應採用灌漿罐和注漿管進行注漿。注漿開始或中途停止超過30min時應用水潤滑灌漿罐及其管路,注漿孔口壓力不得大於0.4MPa,注漿時應堵塞孔口。注漿管應插至距孔底5~10㎝處,隨水泥砂漿的注入緩慢勻速拔出,並用手將水泥紙堵住孔口。

②錨桿安裝:錨桿頭就位孔口后,將堵塞孔口水泥紙掀開,隨即迅速將桿體插入並安裝到位。若孔口無水泥砂漿溢出,說明注入砂漿不足,應將桿體拔出重新灌注后再安裝錨桿;錨桿桿體插入孔內的長度不宜小於設計規定。錨桿安設值,不得隨意敲擊,三天內不得懸掛重物。

③鑽孔注漿的飽滿程度,是確保安裝質量的關鍵,工藝要求注漿管插到距孔底5~10㎝,並隨砂漿的注入而緩慢勻速拔出,就是為了避免拔管過快而造成孔內砂漿脫節。砂漿不足時應重注砂漿。這都是為了保證錨桿全長為足夠飽滿的砂漿所握裹,保證其錨固效果。

④普通砂漿錨桿安裝后不久,隨意敲擊桿體將影響砂漿與錨桿桿體、砂漿與孔壁的粘結強度,降低錨桿的錨固力。普通砂漿三天所能達到的強度為28天強度的40%左右,因此,規定三天內不得懸掛重物,不但是為了保證錨固質量,也是為了防止發生安全事故。

砂漿錨桿施工工藝流程圖

4、需注意事項

砂漿錨桿作業是注漿,後放錨桿(注漿錨桿作業是先放錨桿后注漿)。

具體操作是:

先將水注入牛角泵內,水占泵體積的2/3,並倒入少量砂漿,初壓水和稀漿濕潤管路,然後再將已調好的砂漿倒入泵內,將注漿管插至錨孔眼底,將泵蓋壓緊密封,一切就緒后,慢慢打開風閥開始注漿,在氣壓推動下,水在前,砂漿在後,水濕潤泵體和管路,引導砂漿進入錨孔中。隨著砂漿不斷壓入眼底,注漿管跟著用推和錘擊的方法,把錨桿插入眼底,然後用木楔堵塞眼口,防止砂漿流失。

注漿壓力不宜過大,保持在2㎏/㎝2為好;

壓注砂漿時,必須密切注意壓力表,發現壓力過高,須立即停風,排除堵塞;

注漿管不準對人放置,注漿管在未打開風閥前,不準搬動,關閉密封蓋,以防高壓噴出物射擊傷人。

錨注完成後,及時清洗機具。

鋼筋網使用Φ6.5,(III類圍岩仰拱採用Φ16鋼筋網15×15㎝),網格為20㎝×20㎝,固結在錨桿端頭上。

鋼筋須調直除銹,按規定長度下料、安扎、焊、順序堆放在工作面上使用。

鋼筋必須安裝順直,緊貼初噴砼表面,鋼筋網成形后,每根鋼筋都應綁紮,在二次噴砼時,鋼筋極少顫動。

在有鋼筋的工作面上復噴砼,其噴射作業與無鋼筋情況要求不同,前者要求將鋼筋背後噴護密實,鋼筋表面不殘留回彈物,以使鋼筋有較大的握著力,有鋼筋時,如果對著直噴,反而加大回彈量,因此在鋼筋網外噴護,噴砂應保持一個角度,既能使鋼筋背後勤部密實充填,又可使回彈減少。

鋼筋網表面保護層厚度不小於2㎝,不允許將錨桿、鋼筋頭外露。

鋼筋網的鋪設應設在第一次噴射砼和錨桿施工後進行。

鋼筋網應隨噴射砼面的起伏進行鋪設。鋼筋網現場綁紮,可以利用單根鋼筋撓度大,當有格柵拱時,應與格柵拱聯接牢固。

格柵拱是具有結構簡單、用鋼量少、受力結構條件好、加工製造方便、架設工藝簡單等優點,對於隧道軟弱破碎圍岩加強地段的施工和處理險情、坍方處理都是一種能應急而有效的施工措施和手段。

格柵拱架設應做到:

1、按設計位置安設,一般在第一次噴射砼後進行。對局部欠挖部位應予鑿除,以保證格柵拱施工位置和結構尺寸的正確性;

2、格柵拱應垂直於隧道中絲。上下、左右偏差應小於±5㎝,鋼架傾斜度小於2○。

3、格柵拱之間必須按設計要求進行縱向聯接。以保證格柵拱之間處於良好的聯合受力狀態,採用格柵拱加強地段,一次使用格柵拱的數量不應少於5榀。

4、格柵拱應與鋼筋網聯接,可知柵拱必須與錨桿焊接牢固,以保證格柵拱、鋼筋網、噴射砼和錨桿與圍岩形成聯合受力結構。因此,錨桿布置與斷面方向均應與格柵拱的安設相適用。並應留有不小於20㎝的錨桿頭部與格柵拱聯接。局部位置與錨桿錯開時采增加縱向鋼筋或調整縱向鋼筋位置進行間接聯接,確保該范內的每根錨桿發揮其作用。

6、格柵拱噴射砼保護層厚度不小於2㎝。

D、噴射砼施工

用壓縮空氣將摻有速凝劑的砼拌合料通過砼噴射機高速噴射到開挖成型的隧道岩面上迅速凝固而起支護使用。

噴射砼可分為干噴、潮噴、濕噴三種方式。本隧道採用濕噴法。

(一)、噴射砼的原材料和配合比

1、原材料:①水泥採用325#普硅水泥;②砂一般用堅硬耐久的中砂或粗砂,砂的含水率以5~7%為宜;③石子採用堅固耐久的碎石或卵石,粒徑小於15㎜;④水:用潔凈水;⑤速凝劑:採用BR型外加劑。

2、配合比的選定:施工中選定,開始時採用1:1.98:2.02

(二)、噴射砼施工

註:冬季施工時,水需加熱50~60℃

1、場地布置:

攪拌機一般布置在洞外,通過運輸車運入洞內,然後給料於噴射機,同時應設晴雨棚,以控制砂石的含水率。

2、清理工作面

噴射砼肖,應認真檢查開挖斷面尺寸,欠挖者應予以鑿除,修整斷面,清理浮石及拱腳的虛碴等。

3、噴射砼作業

①混合料的備制

a. 混合時,各種材料應按配合比準確稱量;

b. 採用強制式密封攪拌,時間不少於90秒;

②機具就位

機具安裝在圍岩穩定地段,保證輸送線路通暢。未上料前,先進行砼噴射機試運轉:開啟高壓風及高壓水,如噴嘴風壓正常噴出的風水呈霧狀,如噴嘴風壓不足,可能出料口堵塞,如噴嘴不出風,則可能輸料管堵塞。有故障及時排除,待噴射機運轉正常后才能進行噴射作業。

③噴射砼作業要點

a、噴前應用高壓風或高壓水清洗岩面,將附著在岩面上的粉塵、硝屑沖洗乾淨,以保證砼與岩面粘結牢固。若用高壓水清洗會引起岩面軟化時,只能用高壓風清掃岩面雜物(視地質情況而定)。

b、嚴格掌握規定的速凝劑摻量,並添加均勻;

c、噴射機工作風壓一般控制在0.2~0.4MPa;

d、噴射手嚴格控制水灰比,使噴層表面平整光滑,無干斑或滑移流淌現象;

e、噴嘴的方嚮應與受噴岩面垂直,噴嘴與受噴岩面距離保持在0.6~1.0米範圍;

f、噴嘴移動軌跡應因地制宜,橫條、豎條、圓圈等應交替使用,移動速度要慢,讓砼“堆”起來,有了一定厚度再移開,然後逐塊擴大其噴射範圍;

g、噴射順序一般採用先下後上,先牆后拱;

h、一次噴射厚度一般拱部為3~5㎝,邊牆為6~8㎝;

i、凹凸不平時應先將凹處噴平,按正常順序噴射,以減少回彈;

j、有鋼筋網時,宜使噴嘴靠近鋼筋,噴射角度也可適當偏一些,噴射砼應復蓋鋼筋;

k、有鋼架時,鋼架與圍岩間隙必須以噴射砼充填密實,噴射砼應將鋼架復蓋,並應由兩側拱腳向上噴射;

l、噴完或間歇時,噴嘴應向低處放置,一工班結束,要拆開噴頭,取出水環,用水清洗乾淨,疏通水眼,以備下一班使用。噴完后,噴射機具均應清洗、保養,以保證機具處於完好狀態。

④噴射砼的工藝參數:

a、工作風壓:一般為0.2~0.4MPa;

b、噴射角度與噴射距離

噴射料束與受噴面垂直時,回彈量最小;

噴頭與受噴面距離一般宜保持在0.6~1.0m;

c、一次噴射砼的厚度:一般拱部為3~5㎝,邊牆為6~8㎝;

d、水灰比:噴射手應把水灰比控制在0.4~0.45,使噴層平整光滑,無干斑或滑移流淌現象;

e、兩次噴射的間隔:

兩層砼的噴射時間間隔太短,會由於前一層砼未達到強度而拉裂墜落,間隔時間過長,又會影響施工效率,較合理的間隔時間是前一層砼終凝,並達到一定強度后再復噴,一般可在20分鐘以後進行。

f、養護(乾燥處):噴射砼由於噴層內外部分乾燥條件有異,必須進行養護,《規則》規定:噴射砼終凝后兩小時起即開始養護,養護不得少於7天。

g、水壓:噴頭處水壓控制在0.15~0.2MPa;

h、速凝劑:掌握規定的摻量,並添加均勻。

4、需注意的問題

①噴射機的合理使用

啟動噴射機時,應先送風再開機,並應在機械運轉正常後送料,供料均勻連續。作業結束時,先停止送料,待罐內余料噴完,再停機,然後關風。停止噴射作業后,噴射機和輸料管內的積料應及時清除乾淨,以避免混合料結塊堵管。

②輸料管堵塞問題

堵管的一般原因不外乎以下幾種:

a、混合料中混入超規定粒徑的石子、水泥硬塊或其它雜物。

b、操作程序有誤,如先開馬達後送風,或砂子含水率過高,操作閥錯開,致使高壓風大量泄出,使工作室內風壓急劇下降,也會引韋輸料管堵塞。

c、如遇堵客,應立即關閉馬達,隨後關閉風源,並將軟管拉直,然後 以手錘敲擊找到堵塞位置,可將風壓開到0.3~0.4MPa,同時繼續敲擊堵塞部位,使其排除堵塞物而暢通。排除堵管現象時,應注意噴嘴前方嚴禁站人,以免發生傷人事故。

③回彈問題

影響回彈率的各種因素有:混合料配合比、水灰比、砂子含水率、工作風壓、水壓、噴射距離、噴射角度、操作方法及熟練程度等。針對各種因素,採取相應的措施降低回彈率。《規則》規定正常情況下的回彈率,一般拱部為20~30%,邊牆為10~20%。

④粉塵問題

a、控制砂石料含水率:當含水率控制在5~7%時,作業時的粉塵濃度可控制在15mg/ m³以下;

b、加強通風;

c、加長攏料管:即在噴嘴水環到出口之間接一段0.5~1m長的管子,使乾料與水混合後有一個充分濕潤和混合的過程,這對降塵和提高砼質量都較為有利。

d、嚴格控制工作風壓:風壓過高,進料速度過快,在噴頭處加水不容易均勻,風壓過高不僅增加回彈量,而且也會提高粉塵濃度。

⑤安全及勞動保護:

噴射砼施工人員必須佩戴防塵口罩等,操作噴頭和注漿管的工人應佩戴防護眼罩,夾膠工作服、長筒乳膠手套等。