熱擠壓

熱擠壓

熱擠壓就是將金屬材料加熱到熱鍛成形溫度進行擠壓,即在擠壓前將坯料加熱到金屬的再結晶溫度以上的某個溫度下進行的擠壓。

熱擠壓模具

熱擠壓是幾種擠壓工藝中最早採用的擠壓成形技術,它是在熱鍛溫度下藉助於材料塑性好的特點,對金屬進行各種擠壓成形。目前,熱擠壓主要用於製造普通等截面的長形件、型材、管材、棒材及各種機器零件等。

熱擠壓不僅可以成形塑性好,強度相對較低的有色金屬及其合金,低、中碳鋼等,而且還可以成形強度較高的高碳、高合金鋼,如結構用特殊、不鏽鋼、高速工具鋼和耐熱鋼等。由於坯料必須加熱至熱鍛溫度進行擠壓,常伴有較嚴重的氧化和脫碳等加熱缺陷,影響了擠壓件的尺寸精度和表面粗糙度。一般情況下,機器零件熱擠壓成形后,再採用切削等機械加工來提高零件的尺寸精度和表面質量。

熱擠壓模是指使熾熱金屬直接被擠壓成各種型材、異型材或管材的模具。熱擠壓模的工作條件相當苛刻,承受壓縮應力和彎曲應力,脫模時也承受一定的拉應力。另外還受到衝擊負荷的作用。模具與熾熱金屬接觸時間較長,使其受熱溫度比熱鍛模更高,尤其是用於加工鋼鐵材料和難熔金屬時,工作溫度高達600—800℃,熱擠壓模的失效形式主要是模腔過量塑性變形、開裂、熱疲勞和熱磨損。

熱擠壓模具用鋼的尺寸一般比熱鍛模小,因此,對於這類模具特別要求具有高的熱穩定性,較高的高溫強度和足夠的韌性,良好的耐熱疲勞性和高的耐磨性。

常用的熱擠壓模具用鋼是鎢系熱作模具鋼和鉻系熱作模具鋼,還有鉻鉬系、鎢鉬系和鉻鉬鎢系等新型的熱作模具鋼以及基體鋼等。

鉻系熱作模具鋼的代表性鋼種有4Cr5MoSiV(H10)、4Cr5MoSiV(HM1)和4Cr5W2VSi(W2)等。這類鋼種是我國引進鋼號中應用最大、推廣最廣泛的鋼種,鉻鉬系熱作模具鋼的代表性鋼種有4Cr3MoSiV(H10)、3Cr3Mo3W2V(HM1)等。

熱擠壓是在再結晶溫度以上的溫度條件下的擠壓。鋼鐵材料熱擠壓成型技術取得飛躍發展是在1941年法國的J.Sejournet發明了玻璃潤滑劑擠壓法之後。鋼鐵材料熱擠壓時,在擠壓溫度、擠壓壓力、擠壓速度、潤滑條件與方式等方面,與鋁及鋁合金、銅及銅合金等有色金屬的熱擠壓相比,具有如下特點:

(1)擠壓溫度高,通常在1000~1250℃。

(2)擠壓壓力高,工模具工作條件惡劣。

(3)為了防止擠壓過程中工模具過度升溫而影響其強度,通常選用快速擠壓。

(4)為了確保高溫潤滑性能,一般採用玻璃潤滑劑熱擠壓,擠壓完成後需對製品進行脫出玻璃處理。

(5)良好的玻璃潤滑劑可以使金屬流動均勻性大為改善。

鋼鐵材料熱擠壓中,擠壓模、芯桿、擠壓筒、擠壓墊片等工模具的工作條件十分惡劣。用作工模具的材料,既要求具有高強度,又要求具有優良的耐高溫、耐磨損性能。

實際生產中所用的工模具材料主要有H13(美國)、SKD61、SKD62、SKD6(日本)、2Cr2W8V(中國)。由於以上特點,鋼鐵材料的熱擠壓生產成本要比鋁合金及銅合金的高得多。

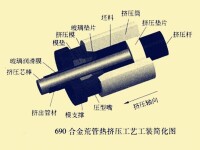

690合金荒管的熱擠壓工藝工裝簡化圖

用熱擠壓方式生產無縫管要求管坯是空心的坯料,國內較多採用先鑽孔后經感應加熱擴孔的方式得到熱擠壓空心管坯。擴孔后的空心管坯溫度有所下降,需再經過感應加熱,使溫度提升到設定的坯料預熱溫度。擠壓開始之前,把能起到潤滑作用的玻璃墊片放在擠壓模上,同時用玻璃粉末對空心管坯的內外表面進行潤滑。將預熱后塗抹玻璃粉潤滑的管坯運送到擠壓筒附近的上料台,然後滾進擠壓筒和柱塞之間的料槽里,將擠壓墊片運送到料槽中並貼近坯料,擠壓桿緩慢移動並靠近擠壓墊后,伸出擠壓芯棒,將坯料、擠壓墊片、擠壓芯棒連成一個整體。擠壓桿在低擠壓壓力下向前移動,將坯料送入擠壓筒中,料槽自動下降,隨著擠壓力的不斷增加,擠壓桿逐漸向前移動,先進行預擠壓,填充管坯與擠壓筒之間的縫隙,接著坯料會從擠壓模與擠壓芯棒之間的間隙擠出。在此過程中,玻璃墊片與熱坯料接觸后逐漸軟化,並在坯料表面形成一層玻璃潤滑膜。擠壓桿在大擠壓力下繼續向前移動,直到最後剩下一段很短的余料,完成一次熱擠壓。

熱擠壓機廣泛應用在型材、帶材(如鋁銅型材、不鏽鋼型材等)的加工行業,近年來將粉末裝入鋼包套內經熱擠壓生產高速鋼、核燃料等工藝逐年增多。

金屬材料在擠壓模內的受力狀態幾乎是三維受力狀態。在熱擠壓過程中,晶粒之間存在有巨大的剪切應力和剪切形變。這種特殊的受力狀態對破壞粉末燒結坯料中的顆粒邊界(PPB),提高粉末顆粒的變形量,消除孔隙有明顯的效果,因此一般認為粉末冶金產品一經熱擠壓處理后,其材料的綜合力學性能普遍提高。

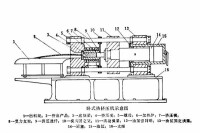

300t卧式熱擠壓機結構示意圖

熱擠壓模具材料的選擇是根據擠壓材料的熱變形溫度和擠壓的壓應力來決定。例如當擠壓鋁合金時,在室溫下的擠壓應力約為1200~1400MPa。但當溫度提高到600℃時,擠壓應力可降為550~600MPa。

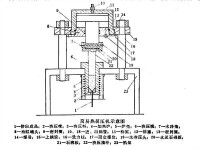

簡易熱擠壓機示意圖

如右圖所示為簡易熱擠壓機示意圖。它主要由油壓系統、受力架,擠壓模具、加熱爐等四部分組成。

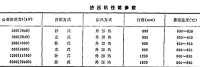

常用擠壓機的性能

粉末冶金專用的熱擠壓機,目前在我國尚未生產。在鋁型材、銅型材等行業中使用的擠壓機有下列幾種,其性能如右圖所示。