濺鍍

濺鍍

在真空環境下,通入適當的惰性氣體作為媒介,靠惰性氣體加速撞擊靶材,使靶材表面原子被撞擊出來,並在表面形成鍍膜。

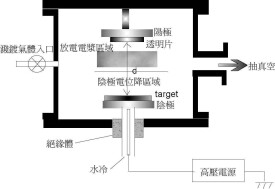

濺鍍,通常指的是磁控濺鍍,屬於高速低溫濺鍍法。該工藝要求真空度在1×10Torr左右,即1.3×10-3Pa的真空狀態充入惰性氣體氬氣(Ar),並在塑膠基材(陽極)和金屬靶材(陰極)之間加上高壓直流電,由於輝光放電(glow discharge)產生的電子激發惰性氣體,產生等離子體,等離子體將金屬靶材的原子轟出,沉積在塑膠基材上。

以幾十電子伏特或更高動能的荷電粒子轟擊材料表面,使其濺射出進入氣相,可用來刻蝕和鍍膜。入射一個離子所濺射出的原子個數稱為濺射產額(Yield)產額越高濺射速度越快,以Cu,Au,Ag等最高,Ti,Mo,Ta,W等最低。一般在0.1-10原子/離子。離子可以直流輝光放電(glow discharge)產生,在兩極間加高壓產生放電,正離子會轟擊負電之靶材而濺射也靶材,而鍍至被鍍物上。

正常輝光放電(glow discharge)的電流密度與陰極物質與形狀、氣體種類壓力等有關。濺鍍時應儘可能維持其穩定。任何材料皆可濺射鍍膜,即使高熔點材料也容易濺鍍,但對非導體靶材須以射頻(RF)或脈衝(pulse)濺射;且因導電性較差,濺鍍功率及速度較低。金屬濺鍍功率可達10W/cm,非金屬<5W/cm

二極濺鍍射:靶材為陰極,被鍍工件及工件架為陽極,氣體(氬氣Ar)壓力約幾Pa或更高方可得較高鍍率。

磁控濺射:在陰極靶表面形成一正交電磁場,在此區電子密度高,進而提高離子密度,使得濺鍍率提高(一個數量級),濺射速度可達0.1-1um/min膜層附著力較蒸鍍佳,是最實用的鍍膜技術之一。

其它有偏壓濺射、反應濺射、離子束濺射等鍍膜技術。

濺鍍機由真空室,排氣系統,濺射源和控制系統組成。濺射源又分為電源和濺射槍(sputter gun)磁控濺射槍分為平面型和圓柱型,其中平面型分為矩型和圓型,靶材料利用率30-40%,圓柱型靶材料利用率>50%濺射電源分為:直流(DC)、射頻(RF)、脈衝(pulse),直流:800-1000V(Max)導體用,須可災弧。

射頻:13.56MHZ,非導體用。脈衝:泛用,最新發展出濺鍍時須控制參數有濺射電流,電壓或功率,以及濺鍍壓力(5×10-1—1.0Pa),若各參數皆穩定,膜厚可以鍍膜時間估計出來。

靶材的選擇與處理十分重要,純度要佳,質地均勻,沒有氣泡、缺陷,表面應平整光潔。對於直接冷卻靶,須注意其在濺射后靶材變薄,有可能破裂特別是非金屬靶。一般靶材最薄處不可小於原靶厚之一半或5mm。

磁控濺鍍操作方式和一般蒸鍍相似,先將真空抽至1×10Pa,再通入氬氣(Ar)離子轟擊靶材,在5×10-1.0Pa的壓力下進行濺鍍其間須注意電流、電壓及壓力。開始時濺鍍若有打火,可緩慢調升電壓,待穩定放電后再關shutter。在這個過程中,離子化的惰性氣體(Ar)清洗和暴露該塑膠基材表面上數個毛細微空,並通過該電子與自塑膠基材表面被清潔而產生一自由基,並維持真空狀態下施以濺鍍形成表面締結構,使表面締結構與自由基產生填補和高附著性的化學性和物理性的結合狀態,以在表面外穩固地形成薄膜。其中,薄膜是先通過把表面締造物大致地填滿該塑膠毛細微孔后並作鏈接而形成。

濺鍍與常用的蒸發鍍相比,濺鍍具有電鍍層與基材的結合力強-附著力比蒸發鍍高過10倍以上,電鍍層緻密,均勻等優點。真空蒸鍍需要使金屬或金屬氧化物蒸發汽化,而加熱的溫度不能太高,否則,金屬氣體沉積在塑膠基材放熱而燒壞塑膠基材。濺射粒子幾不受重力影響,靶材與基板位置可自由安排,薄膜形成初期成核密度高,可生產10nm以下的極薄連續膜,靶材的壽命長,可長時間自動化連續生產。靶材可製作成各種形狀,配合機台的特殊設計做更好的控制及最有效率的生產濺鍍利用高壓電場做發生等離子鍍膜物質,使用幾乎所有高熔點金屬,合金和金屬氧化物,如:鉻,鉬,鎢,鈦,銀,金等.而且,它是一個強制沉積的過程,採用這種工藝獲得的電鍍層與塑膠基材附著力遠遠高於真空蒸鍍法。但,加工成本相對較高。真空濺鍍是通過離子碰撞而獲得薄膜的一種工藝,主要分為兩類,陰極濺鍍(Cathode sputtering)和射頻濺鍍(RF sputtering)。陰極濺鍍一般用於濺鍍導體。

1.真空至10mbar範圍;

2.注入氬氣至10bar範圍;

3.施以直流電壓;

4.氬氣在電場中被離子化,產生氬離子及自由電子;

5.因電場關係,氬離子向陰極(靶材)加速,自由電子向陽極加速;

6.被加速的氬離子和自由離子撞向其他氬原子,因動能轉移,使更多的氬原子被離子化;

7.大量氬離子撞擊靶材表面,氬離子的動能轉移至靶材原子,一部分轉化為靶材原子的動能,一部分轉化為熱,因此靶材必須用冷卻水冷卻;

8.當靶材原子獲得足夠的動能,就會脫離靶材表面並自由在濺鍍腔體內移動,最後覆蓋於基板表面;

9.靶材下的磁場會提高等離子體的一致性,改變濺鍍層的厚度均勻性。